SV480 - Moteur KOHLER - Notice d'utilisation et mode d'emploi gratuit

Retrouvez gratuitement la notice de l'appareil SV480 KOHLER au format PDF.

| Caractéristiques | Détails |

|---|---|

| Type de produit | Moteur à essence à refroidissement par air |

| Modèle | SV480 |

| Cylindrée | 725 cm³ |

| Puissance nominale | 23.5 HP (17.5 kW) à 3600 tr/min |

| Alimentation | Essence sans plomb |

| Type de lubrifiant | Huile moteur SAE 30 ou 10W-30 |

| Dimensions approximatives | Longueur : 50 cm, Largeur : 45 cm, Hauteur : 40 cm |

| Poids | 45 kg |

| Compatibilités | Compatible avec de nombreux équipements de jardinage et de pelouse |

| Entretien et nettoyage | Vérifier et changer l'huile régulièrement, nettoyer le filtre à air, vérifier les bougies d'allumage |

| Pièces détachées et réparabilité | Pièces disponibles via le réseau de distribution KOHLER |

| Sécurité | Utiliser des équipements de protection individuelle (EPI), respecter les consignes de sécurité lors de l'utilisation |

| Garantie | 2 ans, sous conditions d'utilisation normale |

FOIRE AUX QUESTIONS - SV480 KOHLER

Téléchargez la notice de votre Moteur au format PDF gratuitement ! Retrouvez votre notice SV480 - KOHLER et reprennez votre appareil électronique en main. Sur cette page sont publiés tous les documents nécessaires à l'utilisation de votre appareil SV480 de la marque KOHLER.

MODE D'EMPLOI SV480 KOHLER

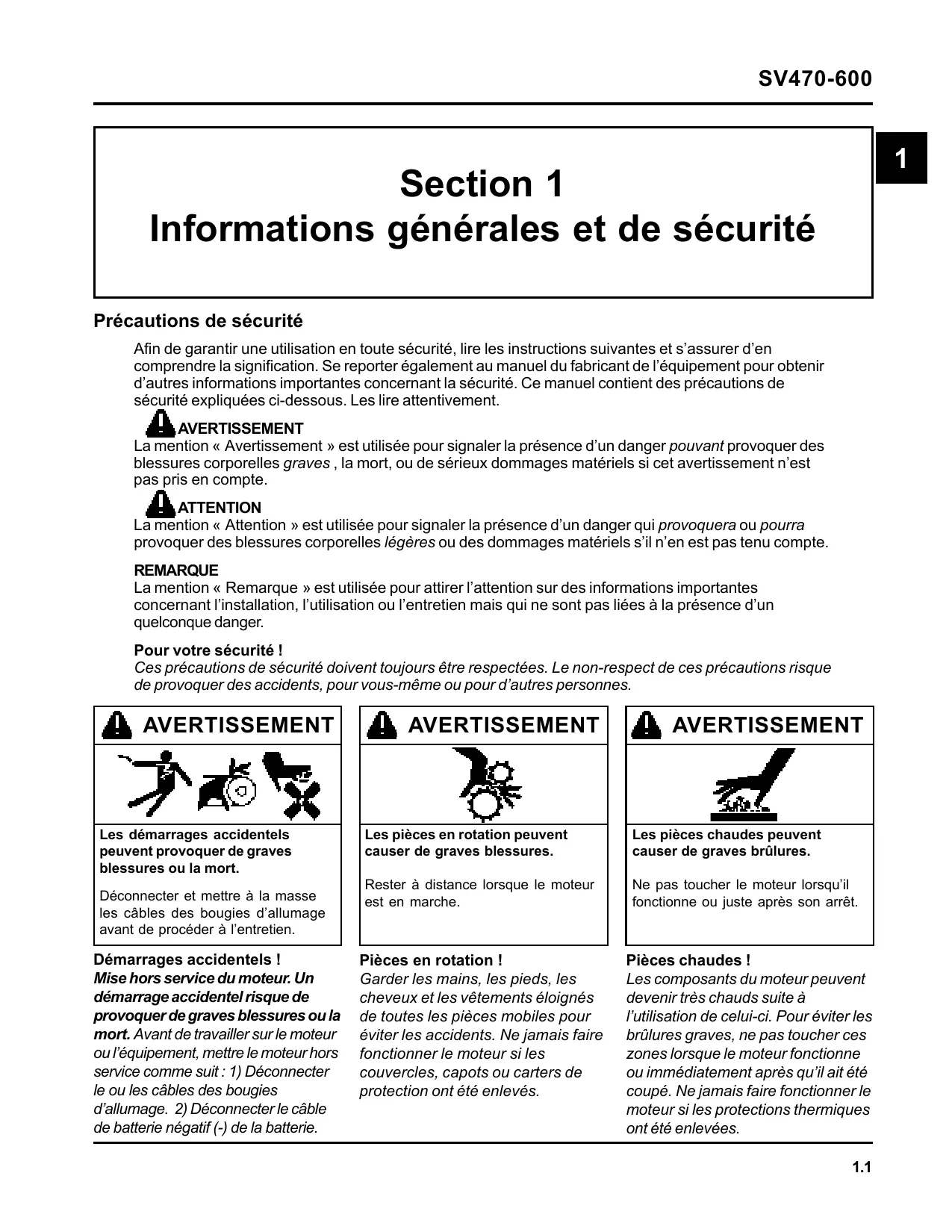

Afin de garantir une utilisation en toute sécurité, lire les instructions suivantes et s’assurer d’en comprendre la signification. Se reporter également au manuel du fabricant de l’équipement pour obtenir d’autres informations importantes concernant la sécurité. Ce manuel contient des précautions de sécurité expliquées ci-dessous. Les lire attentivement. AVERTISSEMENT La mention « Avertissement » est utilisée pour signaler la présence d’un danger pouvant provoquer des blessures corporelles graves , la mort, ou de sérieux dommages matériels si cet avertissement n’est pas pris en compte. ATTENTION La mention « Attention » est utilisée pour signaler la présence d’un danger qui provoquera ou pourra provoquer des blessures corporelles légères ou des dommages matériels s’il n’en est pas tenu compte. REMARQUE La mention « Remarque » est utilisée pour attirer l’attention sur des informations importantes concernant l’installation, l’utilisation ou l’entretien mais qui ne sont pas liées à la présence d’un quelconque danger. Pour votre sécurité ! Ces précautions de sécurité doivent toujours être respectées. Le non-respect de ces précautions risque de provoquer des accidents, pour vous-même ou pour d’autres personnes.

AVERTISSEMENT Les démarrages accidentels peuvent provoquer de graves blessures ou la mort.

Déconnecter et mettre à la masse les câbles des bougies d’allumage avant de procéder à l’entretien.

Démarrages accidentels !

Mise hors service du moteur. Un démarrage accidentel risque de provoquer de graves blessures ou la mort. Avant de travailler sur le moteur ou l’équipement, mettre le moteur hors service comme suit : 1) Déconnecter le ou les câbles des bougies d’allumage. 2) Déconnecter le câble de batterie négatif (-) de la batterie.

Ne pas toucher le moteur lorsqu’il fonctionne ou juste après son arrêt.

Pièces en rotation !

Garder les mains, les pieds, les cheveux et les vêtements éloignés de toutes les pièces mobiles pour éviter les accidents. Ne jamais faire fonctionner le moteur si les couvercles, capots ou carters de protection ont été enlevés.

Les composants du moteur peuvent devenir très chauds suite à l’utilisation de celui-ci. Pour éviter les brûlures graves, ne pas toucher ces zones lorsque le moteur fonctionne ou immédiatement après qu’il ait été coupé. Ne jamais faire fonctionner le moteur si les protections thermiques ont été enlevées. 1.1 Ne recharger la batterie que dans un espace bien aéré. Éloigner toute source d’allumage.

Gaz d’échappement mortels !

Les gaz d’échappement du moteur contiennent de l’oxyde de carbone toxique. L’oxyde de carbone est inodore, incolore et peut causer la mort en cas d’inhalation. Éviter d’inhaler les gaz d’échappement et ne jamais faire tourner le moteur dans un bâtiment fermé ou dans un espace confiné.

Conserver les batteries hors de la portée des enfants. Enlever tout bijou lors de l’entretien des batteries.

Couper le moteur avant de remplir le réservoir de carburant.

Carburant explosif !

L’essence est extrêmement inflammable et le contact de ses vapeurs avec une source d’allumage peut provoquer une explosion. Conserver l’essence uniquement dans des récipients homologués, dans des locaux bien aérés et inoccupés, loin de toute étincelle ou flamme vive. Ne pas remplir le réservoir d’essence quand le moteur est chaud ou en marche : des projections d’essence pourraient s’enflammer au contact des éléments chauds ou des étincelles de l’allumage. Ne pas démarrer le moteur à côté d’essence répandue. Ne jamais utiliser l’essence comme agent de nettoyage.

AVERTISSEMENT Les solvants de nettoyage risquent de provoquer de graves blessures ou la mort.

Avant de déconnecter le câble de masse négatif (-), s’assurer que tous les interrupteurs sont en position OFF (arrêt). En position ON

(marche), une étincelle se produira à l’extrémité du câble de terre, ce qui pourrait provoquer une explosion en cas de présence d’hydrogène ou de vapeurs d’essence.

ATTENTION Utiliser uniquement dans des zones bien aérées et loin de toute source d’allumage.

éloigner de la zone de nettoyage les sources d’étincelles, les flammes et toute autre source d’allumage.

Respecter les avertissements et les instructions du fabricant du produit de nettoyage pour une utilisation correcte et de toute sécurité. Ne jamais utiliser l’essence comme agent de nettoyage. 1.2

Une décharge électrique peut provoquer des blessures.

Ne pas toucher les fils lorsque le moteur est en marche.

Décharge électrique !

Ne jamais toucher de fils ou de composants électriques lorsque le moteur tourne. Ils peuvent être sources de décharges électriques.

Lors de la commande de pièces ou lors de toute communication concernant un moteur, toujours fournir le modèle, les spécifications et les numéros de série du moteur.

Les numéros d’identification du moteur apparaissent sur une étiquette fixée au carter du moteur. Voir la Figure 11. Ces numéros sont expliqués sur la Figure 1-2.

L’UTILISATEUR POUR LES PRÉCAUTIONS DE SÉCURITÉ, LES CARACTÉRISTIQUES DE MAINTENANCE ET LES RÉGLAGES. POUR LES VENTES ET LE SERVICE AUX ÉTATS-UNIS/AU CANADA, APPELER : 1-800-544-2444. www.kohlerengines.com

KOHLER CO. KOHLER, WI USA C. Nº de série

Code de l’année de fabrication Code Année 32 ***30 poids acceptable au-dessus de 0°C (32°F).

REMARQUE ! L’utilisation d’une huile d’une catégorie autre que SG, SH, SJ ou supérieure ainsi que le choix d’intervalles de vidange plus longs que ceux recommandés peuvent endommager le moteur.

Un logo ou symbole figurant sur les conteneurs d’huile identifie la catégorie d’entretien API et le degré de viscosité SAE. Voir la Figure 1-3.

Figure 1-3. Logo du conteneur d’huile.

Se reporter à la section 6 - « Système de lubrification » pour des instructions détaillées de vérification et vidange d’huile et de remplacement du filtre à huile.

Recommandations concernant le carburant

Ne pas utiliser d’essence provenant d’un surplus de la saison précédente, ceci afin de réduire les dépôts de gomme dans le système de carburant et de garantir un démarrage facile. Ne pas ajouter d’huile à l’essence. Ne pas trop remplir le réservoir de carburant. Laisser de la place afin que le carburant puisse se dilater. Type de carburant Pour obtenir des résultats optimaux, n’utiliser que de l’essence propre, neuve, sans plomb avec un indice d’octane indiqué à la pompe de 87 minimum. Dans les pays utilisant la méthode « Research », l’indice doit être de 90 minimum. L’essence sans plomb est recommandée car elle laisse moins de dépôts dans les chambres de combustion. L’essence avec plomb peut être utilisée dans les régions ne disposant pas d’essence sans plomb et quand les émissions d’échappement ne sont pas soumises à des règlements particuliers. Noter cependant que la culasse nécessite un entretien plus fréquent. Mélanges d’essence et d’alcool Ces mélanges (jusqu’à 10% d’alcool éthylique, 90% d’essence sans plomb en volume) sont homologués en tant que carburant pour les moteurs Kohler. Les autres mélanges d’essence et d’alcool ne sont pas autorisés. Mélanges d’essence et d’éther Les mélanges de méthyl tertaire butyl éther (MTBE) et d’essence sans plomb (jusqu’à un maximum de 15% de MTBE en volume) sont homologués comme carburants pour les moteurs Kohler. Les autres mélanges d’essence et d’éther ne sont pas autorisés.

Informations générales et de sécurité Maintenance périodique Les procédures de maintenance requises doivent être effectuées à la fréquence indiquée dans ce tableau. Elles doivent également être incluses dans les réglages saisonniers. Fréquence

Maintenance nécessaire

Contrôler l’admission d’air et les zones de refroidissement ; nettoyer si nécessaire¹.

Tous les 2 mois ou toutes les 25 heures

Retirer le carter du ventilateur et nettoyer les surfaces de refroidissement. Contrôler que toutes les fixations sont en place et que tous les composants sont correctement fixés. Remplacer le filtre à carburant.

Vérifier l’état et l’écartement de la bougie d’allumage.

²Cette mesure doit être effectuée par un représentant des moteurs Kohler.

Si le moteur ne doit pas être utilisé pendant deux mois ou plus, suivre la procédure de remisage suivante : 1. Nettoyer les surfaces extérieures du moteur. 2. Remplacer l’huile et le filtre à huile pendant que le moteur est encore chaud. Voir « Remplacement de l’huile et du filtre à huile » à la section 6. 3. Le système de carburant doit être entièrement vidé ou l’essence doit être traitée avec un stabilisateur afin d’empêcher la détérioration. En cas d’utilisation d’un stabilisateur, suivre les recommandations du fabricant et ajouter la quantité correcte en fonction de la capacité du système de carburant. Remplir le réservoir d’essence neuve et propre. Faire tourner le moteur pendant 2-3 minutes afin que le carburant stabilisé pénètre dans le carburateur.

Pour vider le système, faire tourner le moteur jusqu’à ce que le réservoir et le système soient vides.

4. En raison du profond renfoncement autour de la bougie d’allumage, nettoyer la cavité à l’air comprimé. Retirer la bougie d’allumage. La bougie est plus accessible quand le carter du carter du ventilateur a été retiré pour être nettoyé. Ajouter une cuillère à soupe d’huile moteur dans le trou de la bougie d’allumage. Installer la bougie mais ne pas connecter le câble de la bougie. Lancer le moteur de deux ou trois tours. Connecter le câble de la bougie. 5. Remettre en place le carter du ventilateur s’il a été enlevé et serrer les vis du logement du ventilateur au couple de 7,5 N·m (65 in. lb.). 6. Remiser le moteur dans un endroit propre et sec.

Couple de serrage de la vis de montage

(à installer à sec – NE PAS HUILER) Carter de ventilateur et tôle Couple des fixations M6

5,5 N·m (48 in. lb.).

8,0 N·m (70 in. lb.). Dans un trou neuf 5,5 N·m (48 in. lb.) Dans un trou déjà utilisé Couple de serrage de la vis de fixation de la cuve à carburant 5.1-6,2 N·m (45-55 in. lb.) Plaque de fermeture Couple de serrage de la plaque de fermeture 24,5 N·m (216 in. lb.). Largeur du canal de guidage des masses Neuf 17,95/18,05 mm (0,707/0,711 in.) Limite d’usure max. 18,13 mm (0,714 in.) Bielle Couple de serrage du capuchon (serrer en deux fois) 5,5, 11,5 N·m (50, 100 in. lb.) Diamètre intérieur du trou de l’arbre intermédiaire du régulateur Neuf 6,025/6,05 mm (0,2372/0,2382 in.) Limite d’usure max. 6,063 mm (0,2387 in.) Couple du bouchon de vidange d’huile 14,0 N·m (125 in. lb.). Vilebrequin Diamètre extérieur du tourillon de la bielle Neuf Limite d’usure max. Diamètre intérieur de la surface de palier des masses Neuf 67,011/67,086 mm (2,6382/2,6412 in.) Diamètre extérieur de la goupille de guidage Neuf 11,950/11,975 mm (0,4705/0,4715 in.) Limite d’usure max. 11,900 mm (0,4685 in.) Largeur du sabot de guidage Neuf 17,85/17,90 mm (0,703/0,705) Diamètre intérieur du trou du cylindre Neuf SV470, SV480 SV530, SV540 Couple de l’écrou de montage Écrou (supérieur), borne positive (+) du câble des balais Écrou (brides), borne positive (+) du câble des balais

3,3-3,9 N·m (30-35 in. lb.)

4,0 N·m (35 in. lb.) Dans un trou déjà utilisé Silencieux Couple des écrous de fixation du silencieux 24,4 N·m (216 in. lb.). Filtre à huile Couple du filtre à huile 10-13 N·m (90-110 in. lb.)

Diamètre intérieur du trou de l’axe de piston

Neuf 22,006/22,012 mm (0,8685/0,8666 in.) Limite d’usure max. 22,025 mm (0,8671 in.) Diamètre extérieur de l’axe de piston Neuf 21,995/22,0 mm (0,8659/0,8661 in.) Commande de la vitesse Couple de serrage de la plaque de commande de la vitesse 11,0 N·m (95 in. lb.). Dans un trou neuf 7,5 N·m (65 in. lb.) Dans un trou déjà utilisé ²Mesurer 8 mm (0,314 in.) au-dessus du fond de la jupe de piston à angle droit par rapport à l’axe de piston. 1.11

Informations générales et de sécurité Commandes du starter/accélérateur Couple de serrage du levier de commande du régulateur 7,0-8,5 N·m (60-75 in. lb.) Couvercle de soupape Couple de serrage du couvercle de soupape 11,0 N·m (95 in. lb.). Dans un trou neuf 7,5 N·m (65 in. lb.) Dans un trou déjà utilisé Soupapes et poussoirs de soupapes Jeu des soupapes³ 0,076 mm (0,003 in.) Course minimale de la soupape d’admission 8,9 mm (0,350 in.) Course minimale de la soupape d’échappement 8,9 mm (0,350 in.) Angle nominal du siège de soupape 45° Jeu fonctionnel tige de soupape d’admission – guide de soupape 0,038/0,076 mm (0,0015/0,003 in.) Jeu fonctionnel tige de soupape d’échappement – guide de soupape 0,050/0,88 mm (0,0020/0,0035 in.) Diamètre intérieur du guide de la soupape d’admission Neuf 6,038/6,058 mm (0,2377/0,2385 in.) Limite d’usure max. 6,135 mm (0,2415 in.) Diamètre de la tige de soupape d’admission Neuf 5,982/6,0 mm (0,2355/0,2362 in.) Diamètre intérieur du guide de la soupape d’échappement Neuf 6,038/6,058 mm (0,2377/0,2385 in.) Limite d’usure max. 6,160 mm (0,2425 in.) Diamètre de la tige de soupape d’échappement Neuf 5,970/5,988 mm (0,235/0,2357 in.) Dans de la fonte Dans de l’aluminium 1/8" NPT 1/4" 3/8" 1/2" Clé à ergots pour culbuteur (disponible localement) Manomètre à eau KO1048 Vacuomètre KO3223 Testeur de fuite du cylindre KO3219 Testeur du système d’allumage KO1046 Ampèremètre KO3218 Tachymètre à inductance KO3216 Certains des outils spéciaux sont mentionnés et présentés à différents endroits de ce manuel. Un catalogue complet de tous les outils disponibles peut être commandé avec le numéro d’article Kohler TP-2546. La liste des prix des outils est disponible avec le numéro d’article Kohler TP-2547.

Outils spéciaux pouvant être fabriqués par l’utilisateur

Figure 2-1. Catalogue et liste des prix des outils.

La dépose et le remontage du volant s’effectuent en un tour de main grâce à l’utilisation d’un outil de maintien que l’on peut réaliser à l’aide d’un morceau de couronne de volant usagée, comme indiqué sur la Figure 2-2. À l’aide d’une scie à rogner abrasive, découper un segment de six dents dans la couronne, comme indiqué. Meuler pour éliminer les ébarbures et les bords tranchants. Ce segment peut être utilisé à la place d’une clé spéciale. Inverser le segment et le placer entre les bossages du module d’allumage du carter du moteur, de manière à ce que les dents de l’outil enclenchent les dents de la couronne sur le volant. Les bossages « verrouillent » l’outil et le volant en position permettant de dévisser, serrer ou déposer le volant à l’aide d’un extracteur.

Si l’on ne dispose pas d’une clé à ergots pour soulever les culbuteurs ou tourner le vilebrequin, il est possible de fabriquer un outil similaire à l’aide d’une vieille bielle.

Figure 2-3. Outil pour culbuteur/vilbrequin.

En cas de problème, commencer par contrôler des points simples qui, au premier abord, semblent parfois trop simples pour être pris en considération. Par exemple, un problème de démarrage peut être dû à un réservoir de carburant vide. Quelques-uns des problèmes de moteur les plus courants sont indiqués ci-dessous. Utiliser cette liste pour repérer la ou les causes possibles. Le moteur est lancé mais ne démarre pas 1. Réservoir de carburant vide. 2. Vanne de fermeture du carburant fermée. 3. Saleté ou eau dans le système de carburant. 4. Canalisation de carburant bouchée. 5. Câble de la bougie déconnecté. 6. Interrupteur à clé ou interrupteur « kill » sur la position « OFF ». 7. Bougie défectueuse. 8. Module d’allumage défectueux. 9. Solénoïde de carburant inopérant. 10. Le starter ne ferme pas. Le moteur démarre mais s’arrête 1. Évent du bouchon de carburant bouché. 2. Saleté ou eau dans le système de carburant. 3. Commandes défectueuses du starter ou de l’accélérateur. 4. Câbles débranchés ou connexions qui courtcircuitent la borne « kill » du module d’allumage vers la terre. 5. Carburateur défectueux. 6. Joint de culasse défectueux. Le moteur démarre difficilement 1. Entraînement PTO engagé. 2. Saleté ou eau dans le système de carburant. 3. Canalisation de carburant bouchée. 4. Connexions ou câbles défectueux ou détachés. 5. Commandes défectueuses du starter ou de l’accélérateur. 6. Bougie défectueuse. 1. Saleté ou eau dans le système de carburant. 2. Bougie défectueuse ou sale. 3. Sabot du câble de bougie détaché. 4. Câbles débranchés ou connexions qui courtcircuitent la borne « kill » du module d’allumage vers la terre. 5. Surchauffe du moteur. 6. Module d’allumage défectueux ou mal réglé. Le moteur ne tourne pas au ralenti 1. Évent du bouchon de carburant bouché. 2. Saleté ou eau dans le système de carburant. 3. Bougie défectueuse. 4. Mauvais réglage du pointeau de réglage du carburant. 5. Mauvais réglage de la vis de réglage de la vitesse. 6. Faible compression. 7. Carburant vicié et/ou gomme dans le carburateur. Surchauffe du moteur 1. Admission d’air/grille de protection contre l’herbe, ailettes de refroidissement ou capots de refroidissement bouchés. 2. Charge excessive du moteur. 3. Niveau d’huile bas dans le carter. 4. Niveau d’huile élevé dans le carter. 5. Carburateur défectueux. Le moteur cogne 1. Charge excessive du moteur. 2. Niveau d’huile bas dans le carter. 3. Carburant vicié/de type incorrect. 4. Usure ou dommage internes. 1. Niveau d’huile bas dans le carter. 2. Niveau d’huile élevé dans le carter. 3. Élément du filtre à air sale. 4. Saleté ou eau dans le système de carburant. 5. Charge excessive du moteur. 6. Surchauffe du moteur. 7. Bougie défectueuse. 8. Faible compression. 9. Limitation au niveau de l’échappement. Le moteur utilise trop d’huile 1. Viscosité/type d’huile incorrects. 2. Reniflard bouché ou inopérant. 3. Segments de piston cassés ou usés. 4. Trou de cylindre usé. 5. Tiges/guides de soupape usés. 6. Carter trop plein.

Contrôle externe du moteur

Avant de nettoyer ou démonter le moteur, l’inspecter soigneusement extérieurement. Cette inspection peut donner des indices sur ce qui se passe à l’intérieur du moteur (et les causes) une fois qu’il est démonté. •

Repérer les accumulations de poussière et de débris sur le carter, les ailettes de refroidissement, la grille de protection et les autres surfaces externes. La présence de saleté ou de débris sur ces emplacements peut provoquer une surchauffe.

La boue est un sous-produit naturel de la combustion et une petite accumulation de boue est donc normale. Par contre, une formation importante de boue peut indiquer, par exemple, que l’huile utilisée est d’un type ou d’un poids incorrect, qu’elle n’a pas été vidangée selon les intervalles recommandés, que le mélange de carburant est trop riche ou que l’allumage est faible.

REMARQUE ! Il est vivement recommandé d’effectuer la vidange d’huile loin de l’établi. Attendre que l’huile se soit complètement écoulée.

Après avoir inspecté l’extérieur du moteur, nettoyer soigneusement le moteur avant de le démonter. Nettoyer les composants au fur et à mesure que le moteur est démonté. L’usure et les dommages ne peuvent être précisément détectés que si les éléments sont propres. De nombreux produits sont disponibles pour éliminer rapidement la graisse, l’huile et la saleté du moteur. Lors de l’utilisation d’un tel produit, suivre attentivement les instructions et les consignes de sécurité du fabricant. Vérifier que le produit n’a pas laissé de traces sur les éléments avant de remonter le moteur et de le mettre en service. Même de petites quantités de ces produits suffisent pour détériorer les propriétés graissantes de l’huile moteur.

Recherche de pannes Essais de base du moteur

3. Ouvrir la pince et noter le niveau d’eau dans le tube.

Essai du vide du carter moteur

Un vide partiel doit être présent dans le carter quand le moteur tourne. La pression dans le carter (normalement due à un reniflard bouché ou fonctionnant mal) peut forcer l’huile sur les joints d’huile ou les autres endroits disponibles. Pour mesurer le vide dans le carter, utiliser un manomètre à eau ou un indicateur de pression/de vide. Voir la Section 2. Des instructions complètes sont fournies avec ces instruments. Procéder comme suit pour tester le vide dans le carter avec un manomètre : 1. Insérer le bouchon en caoutchouc dans le trou de remplissage d’huile. Vérifier que la pince de serrage est bien montée sur le tuyau et utiliser les adaptateurs filetés pour connecter le tuyau entre le bouchon et un des tubes du manomètre. Laisser l’autre tube ouvert à l’air libre. Vérifier que le niveau d’eau dans le manomètre est sur la ligne « 0 ». Contrôler que la pince de serrage est fermée. 2. Démarrer le moteur et le faire tourner sur un ralenti élevé sans charge (3200 à 3750 tr/min).

Le niveau, côté moteur, doit être au minimum de

10,2 cm (4 in.) au-dessus du niveau du côté ouvert. Si le niveau du côté moteur est similaire à celui du côté ouvert (pas de vide) ou si le niveau du côté moteur est inférieur à celui du côté ouvert (pression), consulter le tableau ci-dessous. 4. Fermer la pince de serrage avant d’arrêter le moteur. Procéder comme suit pour effectuer ce test avec un indicateur de pression/de vide : 1. Insérer le bouchon comme indiqué à l’étape 1. 2. Introduire le raccord barbelé de la jauge dans le trou du bouchon. Vérifier que l’aiguille de l’indicateur est bien sur « 0 ». 3. Faire tourner le moteur, comme pour l’étape 2, et lire le résultat sur l’indicateur. Un mouvement de l’aiguille vers la gauche du « 0 » indique le vide alors qu’un mouvement vers la droite indique une pression. Un minimum de 10,2 cm (4 in.) de vide doit être relevé.

Vide incorrect dans le carter

Utiliser les couples et les séquences de serrage appropriés.

3. Fuite au niveau du piston ou des soupapes.

Confirmer à l’aide de l’essai de fuite du cylindre.

3. Reconditionner le piston, les segments, le trou du cylindre, les soupapes et les guides de soupape.

4. Échappement limité.

Ces moteurs sont équipés d’un décompresseur automatique. En raison de la présence de ce décompresseur automatique, il est difficile d’obtenir une lecture précise de la compression Une autre solution est d’utiliser l’essai de fuite décrit ci-dessous. Essai de fuite du cylindre Un essai de fuite du cylindre est une alternative appréciable à un essai de compression. En pressurisant la chambre de combustion depuis une source d’air externe, il est possible de déterminer si les soupapes ou les segments fuient et dans quelles proportions. SPX n° d’art. KO3219 (précédemment Kohler n° 25 761 05-S) est un indicateur de fuite simple et bon marché destiné aux petits moteurs. L’instrument comprend un raccord rapide pour le branchement du tuyau de l’adaptateur et un outil de maintien. Instructions de l’essai de fuite 1. Faire tourner le moteur pendant 3-5 minutes pour le chauffer. 2. Retirer la bougie. 3. Tourner le vilebrequin jusqu’à ce que le piston soit au point mort haut de la course de compression. Le moteur doit être maintenu dans cette position durant tout l’essai. L’outil de maintien fourni avec l’instrument peut être utilisé si l’extrémité de transmission du vilebrequin est accessible. Glisser l’outil de maintien sur le vilebrequin, aligner la fente avec celle d’un des trous de montage sur la

transmission et serrer l’outil sur le vilebrequin.

Monter une barre de 3/8" dans la fente de l’outil de maintien de sorte qu’elle soit perpendiculaire avec l’outil de maintien et le vilebrequin ou insérer un boulon à travers la fente et le visser dans le trou de montage. Si l’extrémité du volant est plus accessible, une barre avec douille peut être montée sur l’écrou/la vis du volant pour maintenir le volant en position. L’aide d’une autre personne peut être nécessaire pour tenir la barre durant l’essai. Si le moteur est monté dans une machine, il peut être maintenu en serrant ou calant un composant d’entraînement. Vérifier que le moteur ne peut pas quitter le point mort haut dans un sens ou dans l’autre. 4. Monter l’adaptateur dans le trou de la bougie sans l’attacher à l’indicateur. 5. Connecter une source d’air appropriée (80-100 psi) à l’indicateur. 6. Tourner le bouton du régulateur dans le sens des aiguilles d’une montre jusqu’à ce que l’aiguille soit dans la zone de réglage « set » jaune en bas (à droite) de l’échelle. 7. Connecter le raccord rapide de l’indicateur à l’adaptateur. Noter la valeur relevée et écouter pour détecter les fuites d’air en provenance de l’admission du carburateur, de l’échappement et/ou du reniflard du carter. 8. Comparer les résultats obtenus aux valeurs du tableau ci-dessous :

Résultats de l’essai de fuite

Fuite d’air au niveau du reniflard du carter Collets défectueux ou parois de cylindre usées. Fuite d’air au niveau du système d’échappement Soupape d’échappement défectueuse. Fuite d’air au niveau du carburateur Soupape d’admission défectueuse. Indicateur dans la zone « low » (verte) Segments de piston et cylindre en bon état. Indicateur dans la zone « moderate » (jaune) Le moteur est encore utilisable mais un peut usé. Le client doit envisager une révision ou un remplacement. Indicateur dans la zone « high » (rouge) Usure importante des segments/du cylindre. Le moteur doit être reconditionné ou remplacé.

L’air d’admission est aspiré à travers l’ouverture supérieure du carter du ventilateur, passe à travers le pré-filtre (s’il y en a un) et l’élément en papier avant d’atteindre le carburateur. Le couvercle extérieur du filtre

à air est fermé par deux boutons. Tourner les boutons dans le sens contraire des aiguilles d’une montre pour retirer le couvercle.

à air Élément du filtre à air

Couvercle du filtre à air

Pré-filtre en mousse optionnel

Boutons du couvercle du filtre à air Figure 4-1. Filtre à air - Plan éclaté. Vérifier le filtre à air tous les jours ou avant chaque démarrage du moteur. Nettoyer pour éliminer toute accumulation de saleté ou de débris. Inspecter pour détecter les composants détachés ou endommagés. REMARQUE ! L’utilisation du moteur avec des éléments du filtre à air détachés ou endommagés risque de laisser entrer de l’air non filtré dans le moteur et de provoquer une usure prématurée et des défaillances du moteur.

Entretien du pré-filtre

Si le modèle comporte un pré-filtre, laver et huiler le préfiltre tous les deux mois ou toutes les 25 heures de fonctionnement (plus souvent en cas d’utilisation dans des environnements particulièrement sales ou poussiéreux) 1. Desserrer les deux boutons et retirer le couvercle du filtre à air. 2. Retirer le pré-filtre. 4.1

5. Installer de nouveau le pré-filtre dans le couvercle extérieur. 6. Installer le couvercle du filtre à air et l’attacher à l’aide des deux boutons. 7. Quand il est temps de remplacer le pré-filtre, commander la pièce Kohler n° d’art. 20 083 01-S. Entretien de l’élément en papier Contrôler l’élément en papier tous les deux mois ou toutes les 25 heures de fonctionnement (plus souvent en cas d’utilisation dans des environnements particulièrement sales ou poussiéreux). Nettoyer ou remplacer l’élément en fonction des besoins. Remplacer l’élément en papier tous les ans ou toutes les 100 heures. 1. Retirer le couvercle du filtre à air et le pré-filtre (s’il y en a un) et effectuer l’entretien nécessaire. 2. Retirer l’élément du filtre à air avec le joint en caoutchouc.

Contrôle des composants du filtre à air

Contrôler les composants suivants chaque fois que le couvercle du filtre à air est retiré ou que l’élément en papier ou le pré-filtre sont nettoyés : Couvercle extérieur du filtre à air - Vérifier que le couvercle du filtre à air est en bon état, qu’il n’est ni fissuré ni abîmé et qu’aucun des boutons de fixation n’est absent, une situation pouvant affecter l’étanchéité de l’élément du filtre à air. Base du filtre à air - Vérifier que la base est solidement attachée et qu’elle n’est ni fissurée ni abîmée. Dans la mesure où la base du filtre à air et le carburateur sont fixés sur la lumière d’admission par des fixations communes, il est de la plus grande importance que ces fixations soient toujours bien serrées. La base du filtre à air comporte également les points de montage des butées du couvercle du filtre à air. Vérifier que ces bossages ne sont ni fissurés, ni cassés, ni abîmés et que les butées sont fixées correctement. Si la base du filtre à air a été retirée, vérifier, avant de la remettre en place, que les coussinets métalliques des trous de montage de la base sont présents. Voir la Figure 4-2. Les coussinets protègent la base contre les dommages et permettent de conserver le couple de serrage approprié.

3. Tapoter doucement la partie plissée de l’élément en papier pour en évacuer la poussière. Ne pas laver ou utiliser d’air comprimé pour nettoyer l’élément.

Risques de dommages. S’il est sale, plié ou abîmé, remplacer l’élément par un élément Kohler d’origine. Manipuler les nouveaux éléments avec soin ; ne pas utiliser le joint en caoutchouc s’il est abîmé. 4. Nettoyer tous les composants du filtre à air pour éliminer la poussière accumulée ou tout autre corps étranger. Empêcher la poussière de pénétrer dans le carburateur. 5. Installer l’élément du filtre à air avec le côté plissé vers l’extérieur et placer le joint en caoutchouc sur les bords de la base du filtre à air. 6. Monter le pré-filtre (s’il y en a un) dans la section supérieure du couvercle du filtre à air. Vérifier que le trou du pré-filtre est bien aligné sur le bouton de montage supérieur. Voir la Figure 9. 7. Installer le couvercle du filtre à air et l’attacher à l’aide des deux boutons. 8. Quand il est temps de remplacer l’élément, commander la pièce Kohler n° d’art. 20 083 02-S. 4.2

Figure 4-2. Coussinets dans la base du filtre à air.

Tuyau du reniflard - Vérifier que le tuyau n’est ni fissuré, ni abîmé et qu’il est attaché à la base du filtre à air et au couvercle de soupape. REMARQUE ! Si les composants du filtre à air sont abîmés, usés ou se sont détachés, de l’air non filtré risque de pénétrer dans le moteur et de provoquer une usure prématurée et des défaillances du moteur. Serrer ou remplacer tous les composants abîmés ou détachés.

Filtre à air et système d’admission d’air Assemblage Procéder comme suit pour assembler complètement tous les composants du filtre à air. Les étapes 1-3 ne sont nécessaires que si la base du filtre à air et/ou les butées de montage du couvercle ont été retirées lors de la « Dépose ». 1. Monter les butées de montage dans la base du filtre à air si elles ont été retirées. Serrer les butées à fond ou jusqu’à la fin des filets (ne pas forcer).

1. Desserrer les deux boutons et retirer le couvercle du filtre à air.

2. Mettre en place le joint de la base du filtre à air et la base du filtre avec deux nouvelles rondelles métalliques sur la/les butées de montage et/ou la goupille d’alignement. Vérifier que la butée de montage supérieure est positionnée au-dessus de la plaque de fermeture. Monter et serrer à la main le ou les écrous hexagonaux. Si une longue vis taraudeuse M6 est utilisée, appuyer avec la main pour empêcher les éléments de bouger, retirer la goupille d’alignement et monter la vis taraudeuse

M6. NE PAS GRAISSER. Serrer le ou les écrous au couple de 5,5 Nm (48 in. lb.). Serrer la vis au couple de 8,0 Nm (70 in. lb.) dans un trou neuf ou au couple de 5,5 Nm (48 in. lb.) si le trou a déjà été utilisé. Ne pas trop serrer.

2. Retirer le pré-filtre en mousse (sur les unités qui en sont équipées) ainsi que l’élément du filtre et le joint d’étanchéité en caoutchouc moulé.

3. Reconnecter le tuyau du reniflard et régler le régulateur (se reporter à la Section 5 « Réglage initial du régulateur »).

3. Déconnecter le tube du reniflard au couvercle de la soupape et à la base du filtre à air.

4. Installer l’élément du filtre à air avec le côté plissé vers l’extérieur et placer le joint en caoutchouc sur les bords de la base du filtre à air.

Figure 4-3. Tuyau de reniflard.

Démontage Procéder comme suit pour démonter complètement tous les composants du filtre à air. La dépose de la base du filtre à air affectant également le montage du carburateur et le réglage du régulateur, les étapes 3 et 4 ne doivent être effectuées que si elles sont nécessaires. Des photos détaillées des étapes à suivre sont disponibles aux Sections 5, 8 et 10.

REMARQUE ! La base du filtre à air ne doit être retirée que si nécessaire.

4. Retirer les deux écrous hexagonaux des butées de montage. Si une butée et une vis taraudeuse sont utilisées, commencer par retirer la vis taraudeuse (à droite de l’entrée du carburateur) qui attache la base du filtre à air, le carburateur et les joints. Insérer une tige de 3/16” de diamètre et d’une longueur d’environ 4” dans le trou. Cette tige va être provisoirement utilisée comme une goupille d’alignement. Veiller à ne pas forcer la tige ou abîmer les filets. Retirer ensuite l’écrou hexagonal de la butée à gauche de l’entrée du carburateur. Retirer prudemment la base du filtre à air et le joint. Les butées de montage du couvercle sont vissées dans la base du filtre à air et ne doivent être retirées que si nécessaire.

5. Monter le pré-filtre nettoyé (s’il y en a un) dans le couvercle du filtre à air. Vérifier que le trou du préfiltre est bien aligné sur le bouton de montage supérieur.

6. Installer le couvercle du filtre à air et l’attacher à l’aide des deux boutons.

Tous les ans ou toutes les 100 heures de fonctionnement (plus souvent en cas d’utilisation dans des environnements particulièrement sales ou poussiéreux), retirer le carter du ventilateur et les capots de refroidissement. Nettoyer les ailettes de refroidissement et les surfaces externes si nécessaire.

S’assurer que tous les éléments ont bien été remontés. Serrer les fixations M6 du carter du ventilateur au couple de 7,5 Nm (65in. lb.). REMARQUE ! L’utilisation du moteur avec une grille bloquée, des ailettes de refroidissement sales ou colmatées et/ou des capots de protection retirés résulte en des avaries moteur dues à la surchauffe.

L’essence est extrêmement inflammable et le contact de ses vapeurs avec une source d’allumage peut provoquer une explosion. Conserver l’essence uniquement dans des récipients homologués, dans des locaux bien aérés et inoccupés, loin de toute étincelle ou flamme vive. Ne pas remplir le réservoir d’essence quand le moteur est chaud ou en marche : des projections d’essence pourraient s’enflammer au contact des éléments chauds ou des étincelles de l’allumage. Ne pas démarrer le moteur à côté d’essence répandue. Ne jamais utiliser l’essence comme agent de nettoyage.

Recommandations générales Acheter l’essence en petites quantités et la stocker dans des récipients propres et homologués. Un récipient d’une capacité de 2 gallons ou moins et disposant d’un bec verseur est recommandé. Un tel récipient est plus facile à manipuler et permet d’éviter les déversements accidentels lors du remplissage. Ne pas utiliser d’essence provenant d’un surplus de la saison précédente afin de réduire les dépôts de gomme dans le système de carburant et de garantir un démarrage rapide. Ne pas ajouter d’huile à l’essence. Ne pas trop remplir le réservoir de carburant. Laisser de la place afin que le carburant puisse se dilater. Type de carburant Pour obtenir les meilleurs résultats, n’utiliser que de l’essence propre, neuve, sans plomb avec un indice d’octane indiqué à la pompe de 87 minimum. Dans les pays utilisant la méthode « Research », l’indice doit être de 90 minimum. L’essence sans plomb est recommandée car elle laisse moins de dépôts dans les chambres de combustion. L’essence avec plomb peut être utilisée dans les régions ne disposant pas d’essence sans plomb et quand les émissions d’échappement ne sont pas soumises à des règlements particuliers. Noter cependant que la culasse nécessite un entretien plus fréquent.

Mélanges d’essence et d’alcool

Le mélange gasohol (jusqu’à 10% d’alcool éthylique et 90% d’essence sans plomb en volume) est homologué comme carburant pour les moteurs Kohler. Les autres mélanges d’essence et d’alcool ne sont pas autorisés. Mélanges d’essence et d’éther Les mélanges de méthyl tertaire butyl éther (MTBE) et d’essence sans plomb (jusqu’à un maximum de 15% de MTBE en volume) sont homologués comme carburants pour les moteurs Kohler. Les autres mélanges d’essence et d’éther ne sont pas autorisés.

Système de carburant

Le système de carburant et ses composants comprennent le réservoir de carburant, le filtre à carburant sur canalisation, la pompe à carburant, le carburateur et les canalisations du carburant. Certaines applications à alimentation par gravité ne comportent pas de pompe à carburant. Fonctionnement Le carburant contenu dans le réservoir est envoyé par la pompe à carburant dans le filtre sur canalisation et dans les canalisations. Sur les moteurs ne comportant pas de pompe à carburant, la sortie du réservoir est située au-dessus de l’entrée du réservoir et la gravité assure le déplacement du carburant. Le carburant pénètre alors dans la cuve du carburateur avant d’atteindre le corps du carburateur. C’est là que le carburant est mélangé à l’air. Le mélange carburant-air est alors brûlé dans la chambre de combustion du moteur. Recherche de pannes Procéder comme suit pour vérifier que le carburant atteint la chambre de combustion.

1. Vérifier les points suivants : a. Vérifier que le réservoir de carburant contient du carburant neuf, propre et approprié. b. Vérifier que l’évent du bouchon d’essence est ouvert. c. Vérifier que la vanne du carburant est ouverte.

2. Vérifier qu’il y a du carburant dans la chambre de combustion. a. Déconnecter et mettre à la terre le câble de la bougie. b. Fermer le starter sur le carburateur. c. Lancer le moteur plusieurs fois. d. Retirer la bougie et inspecter pour détecter toute trace de carburant sur l’extrémité.

2. S’il y a du carburant à l’extrémité de la bougie, le carburant atteint la chambre de combustion.

S’il n’y a pas de carburant à l’extrémité de la bougie, contrôler le débit de carburant depuis le réservoir (Test 3).

3. Vérifier le débit du carburant du réservoir à la pompe à carburant. a. Débrancher la canalisation de carburant du raccord d’admission de la pompe à carburant. b. Maintenir la canalisation sous le fond du réservoir. Ouvrir la vanne d’arrêt (s’il y en a une) et observer le débit.

3. Si du carburant s’écoule de la canalisation, reconnecter la canalisation et contrôler la pompe à carburant (Test 4).

4. Vérifier le fonctionnement de la pompe à carburant. a. Débrancher la canalisation de carburant du raccord d’admission du carburateur. b. Lancer le moteur plusieurs fois et observer le débit.

4. Si du fuel s’écoule de la canalisation, contrôler le carburateur. (Se reporter aux indications

« Carburateur » de cette section.)

Si le carburant ne s’écoule pas de la canalisation, contrôler l’évent du réservoir de carburant, le tamis d’aspiration du carburant, la vanne d’arrêt du carburant et les canalisations de carburant.

Si du fuel ne s’écoule pas de la canalisation, contrôler que la canalisation de carburateur n’est pas bouchée. Si la canalisation n’est pas bouchée, la pompe à carburant est défectueuse et doit être remplacée.

Certains moteurs sont équipés d’un filtre à carburant sur canalisation. Inspecter régulièrement le filtre et le remplacer quand il est sale. Il est recommandé de remplacer le filtre tous les ans ou toutes les 100 heures. Utiliser un filtre d’origine Kohler.

génère une pression négative dans le carter du moteur et la chambre à air. La membrane poussée dans la direction opposée applique une pression sur le carburant. Le clapet antiretour d’entrée est maintenant fermé et le carburant est donc forcé, à travers le clapet antiretour de sortie, dans le carburateur.

Les pompes à carburant par impulsions ne sont pas réparables ; elles doivent donc être remplacées en cas de dysfonctionnement.

Certains moteurs sont équipés, en option, d’une pompe

à carburant par impulsions. Voir la Figure 5-1. Fonctionnement La pompe à carburant comporte deux chambres internes séparées par une membrane. La chambre à air est connectée au carter du moteur par un tuyau en caoutchouc. La chambre du carburant comporte une entrée depuis le réservoir de carburant et une sortie vers le carburateur. L’entrée et la sortie comportent un clapet antiretour interne unidirectionnel. L’alternance des pressions positives et négatives dans le carter du moteur actionne la pompe. Quand le piston monte dans le cylindre, une pression négative (le vide) est générée dans le carter du moteur et dans la chambre à air de la pompe. La membrane est poussée vers la pression négative et un phénomène de succion projette le carburant, via le clapet antiretour d’entrée, dans la chambre de carburant. La descente du piston

1. Mettre en place la nouvelle pompe à carburant et la fixer à l’aide des vis hexagonales. Serrer les vis au couple de 5,9 Nm (52 in. lb.). Ne pas serrer trop fort.

2. Connecter les canalisations d’entrée, de sortie et d’impulsions à leurs raccords respectifs sur la pompe. Attacher à l’aide des pinces. Voir la Figure 5-1.

Système de carburant et régulateur Recherche de pannes – Système de carburant Si les problèmes du moteur semblent se rapporter au système de carburant, contrôler les points suivants avant de régler ou de démonter le carburateur. •

Vérifier que le réservoir est rempli d’essence propre et neuve.

2a. Starter partiellement fermé durant le fonctionnement. Vérifier le levier/la

2. Réglage trop riche. (Indiqué par une tringle du starter pour assurer un bon fonctionnement du starter. fumée noire et à haute teneur en suie, b. Réglage incorrect du mélange de carburant. Régler le pointeau de des ratés, une perte de vitesse et de réglage du carburant. puissance, un régulateur instable et c. Le niveau du flotteur est trop élevé. Quand la cuve de carburant est une ouverture excessive de retirée et le carburateur inversé, la surface exposée doit être parallèle l’accélérateur.) à la surface du joint de la cuve du corps du carburateur. d. Saleté sous le pointeau d’admission de carburant. Retirer le pointeau et nettoyer le pointeau et son siège à l’air comprimé. e. Évent de la cuve ou purge d’air bouchés. Retirer la cuve de carburant, le pointeau de réglage du carburant et les couvercles bombés. Nettoyer les évents, les lumières et les purges d’air. Nettoyer tous les passages à l’air comprimé. f. Fuite au niveau des joints de la cuve de carburant. Retirer la cuve et remplacer le joint. g. Fuites, fissures ou endommagements du flotteur. Immerger le flotteur pour détecter toute fuite. 3a. Réglage incorrect du mélange de carburant. Régler le pointeau de 3. Réglage trop pauvre. (Indiqué par réglage du carburant. des ratés, une perte de vitesse et de b. Le niveau du flotteur est trop bas. Quand la cuve de carburant est puissance, un régulateur instable et retirée et le carburateur inversé, la surface exposée doit être parallèle une ouverture excessive de à la surface du joint de la cuve du corps du carburateur. l’accélérateur.) c. Trous de ralenti bouchés, saletés dans les canaux d’alimentation en carburant. Retirer la cuve de carburant, le pointeau de réglage du carburant et les couvercles bombés. Nettoyer le gicleur principal et tous les passages à l’air comprimé. 4. Fuite de carburant au niveau du carburateur.

4a. Le niveau du flotteur est trop élevé. Voir la mesure 2c. b. Saleté sous le pointeau d’admission de carburant. Voir la mesure 2d. c. Évent de la cuve bouchée. Retirer la cuve de carburant et nettoyer l’évent de la cuve. Utiliser de l’air comprimé. d. Flotteur fissuré ou endommagé. Remplacer le flotteur. e. Le joint de la vis de fixation de la cuve est endommagé. Remplacer le joint. f. La vis de fixation de la cuve est desserrée. Serrer selon le couple indiqué.

Réglage du carburateur

REMARQUE ! Le carburateur ne doit être réglé qu’une fois que le moteur est chaud. Le carburateur a été construit pour fournir un mélange correct de carburant et d’air au moteur dans toutes les cas de fonctionnement. Le gicleur principal de carburant est étalonné à l’usine et n’est pas réglable*. Le pointeau de réglage du carburant est aussi réglé à l’usine et ne nécessite normalement aucun réglage. Cependant, si le moteur démarre difficilement ou s’il ne tourne pas correctement, il peut s’avérer nécessaire de procéder à un réglage ou une révision du carburateur. *REMARQUE !Les moteurs utilisés à une altitude supérieure à environ 1830 m (6000 ft) peuvent nécessiter un gicleur principal spécial de type « high altitude » pour altitudes élevées. Se reporter au « Fonctionnement à des altitudes élevées » plus loin dans cette section.

Vis de réglage du ralenti (tr/min)

Pointeau de mélange de carburant

Figure 5-3. Carburateur à gicleur principal fixe.

Système de carburant et régulateur Réglage du mélange de ralenti* REMARQUE ! Les moteurs comportent un ralenti fixe (pas de réglage possible) ou un capuchon comportant un limiteur de réglage sur le pointeau de réglage du carburant. L’étape 2 ne peut être effectuée que dans les limites permises par le capuchon de blocage. 1. Démarrer le moteur et le faire tourner à demi régime pendant 5 à 10 minutes pour qu’il soit chaud. Le moteur doit être chaud pour que les étapes 2 et 3 puissent être effectuées. 2. Réglage du pointeau de réglage du carburant :Placer l’accélérateur sur la position « idle » ou « slow ». Dévisser le pointeau de réglage du carburant (sens contraire des aiguilles d’une montre) depuis son réglage initial jusqu’à ce que le régime du moteur diminue (réglage riche). Noter la position du pointeau. Visser maintenant le pointeau de réglage (sens des aiguilles d’une montre). Le régime du moteur augmente avant de diminuer au fur et à mesure que le pointeau est vissé (réglage maigre). Noter la position du pointeau.

1. Démarrer le moteur et le faire tourner à demirégime pendant 5 à 10 minutes pour qu’il soit chaud. Le moteur doit être chaud pour que l’étape 2 puisse être effectuée. 2. Réglage du ralenti :Placer la commande de l’accélérateur sur la position « idle » ou « slow ». Régler la vitesse de ralenti en vissant ou dévissant la vis de réglage du ralenti. Contrôler le régime à l’aide d’un tachymètre. *REMARQUE ! Le ralenti relevé dépend de l’application – se reporter aux recommandations du fabricant de l’équipement. La vitesse de ralenti recommandée des moteurs de base est de 1500 tr/min. Pour obtenir les meilleurs résultats lors du réglage du pointeau de réglage du carburant, le ralenti ne doit pas excéder 1500 tr/min (±75 tr/min).

Régler le pointeau de réglage entre le réglage riche et le réglage pauvre. Voir la Figure 5-4.

Maigre Régler à mi-chemin

Effectuer le réglage du ralenti puis régler de nouveau la commande d’accélérateur au niveau de la vis de réglage.

Vis de la plaque de l’accélérateur

Levier et tige du starter

Ressort de rappel du starter

Plaque de l’accélérateur

Vis de réglage du ralenti et ressort

Pointeau de réglage du carburant et ressort avec bouchon limiteur

Pointeau d’admission de carburant

Joint de la vis de fixation de la cuve

Solénoïde d’arrêt du carburant

Vis de fixation de la cuve

Figure 5-5. Carburateur – Plan éclaté.

1. Retirer la vis de fixation de la cuve ou le solénoïde d’arrêt du carburant, le joint de la vis et la cuve de carburant. 2. Retirer le joint de la cuve, l’arbre du flotteur, le flotteur et le pointeau d’admission du carburant. 3. Ne pas essayer de retirer le pointeau de réglage du ralenti s’il comporte un capuchon de limitation du réglage. Le démontage des couvercles bombés, du gicleur de carburant principal, de la plaque et de la tige de l’accélérateur ainsi que de la plaque et la tige du starter n’est recommandé que si ces éléments doivent être nettoyés.

Retrait du couvercle bombé

Afin de nettoyer les orifices de sortie du ralenti et l’évent de la cuve, retirer les couvercles bombés recouvrant ces éléments. Utiliser l’outil SPX n° KO1018 et procéder comme suit pour retirer les couvercles bombés. Voir la Figure 5-6. 1. Percer le couvercle bombé avec l’extrémité de l’outil.

REMARQUE ! Afin de ne pas endommager le carburateur, éviter que l’outil ne heurte le corps du carburateur.

2. Retirer le couvercle bombé avec l’extrémité de l’outil.

Système de carburant et régulateur 2. La plaque est insérée dans une fente sur l’arbre du starter. Saisir la plaque du starter avec des pinces et la sortir de la fente. Voir la Figure 5-8.

Ne pas laisser l’extrémité heurter le corps du carburateur

Percer le bouchon avec l’extrémité Couvercle bombé

Figure 5-6. Dépose du couvercle bombé.

Dépose du gicleur de carburant principal Le gicleur principal est placé sur le côté de la section en forme de tour du corps du carburateur. La dépose n’est pas recommandée, à moins qu’un kit pour altitudes élevées ne soit installé, auquel cas les instructions de dépose sont comprises dans le kit. Dépose du siège de l’admission de carburant Le siège de l’admission de carburant est pressé dans le corps du carburateur. Ne pas essayer de le retirer. Si nécessaire, le nettoyer sur place avec un aérosol de nettoyage pour carburateur. Dépose de la tige du starter 1. Les bords de la plaque du starter étant biseautés, marquer la plaque et le corps du carburateur afin d’assurer une remise en place correcte. Voir la Figure 5-7. Noter également la position de la plaque du starter dans le trou et la position du levier du starter et du ressort de rappel du starter.

Figure 5-8. Dépose de la plaque du starter.

3. Retirer la tige du starter et le ressort de retour du starter. Dépose de la tige d’accélérateur Ne pas essayer de retirer la tige d’accélérateur dans la mesure où aucun kit de réparation n’est disponible. Normalement, l’usure de la tige d’accélérateur s’accompagne d’une usure correspondante du corps du carburateur et une réparation serait aussi peu pratique que rentable. Remplacer le carburateur entier si la tige d’accélérateur est usé.

AVERTISSEMENT ! Solvants inflammables ! Les produits de nettoyage pour carburateurs et les solvants sont extrêmement inflammables. Veiller à éloigner de la zone de nettoyage les sources d’étincelles, les flammes et toute autre source d’allumage. Respecter les avertissements et les instructions du fabricant du produit de nettoyage pour une utilisation correcte et de toute sécurité. Ne jamais utiliser l’essence comme agent de nettoyage. Tous les éléments doivent être nettoyés soigneusement avec un produit de nettoyage pour carburateurs. Vérifier que tous les dépôts de gomme sont bien éliminés des zones suivantes. •

Le corps et le trou du carburateur, particulièrement les zones où se trouvent la plaque de l’accélérateur, la plaque du starter et les arbres.

Les lumières du ralenti et du carburant dans le trou du carburateur, le gicleur principal, l’évent de la cuve ainsi que le pointeau d’admission de carburant et le siège.

Flotteur et axe de flotteur.

Manuel des pièces de rechange lors d’une révision du moteur afin de commander les kits de réparation appropriés.

Installation de la tige du starter 1. Mettre en place le ressort de rappel du starter sur la tige du starter. 2. Insérer la tige du starter avec le ressort de rappel dans le corps du carburateur. 3. Tourner le levier du starter d’environ ½ tour dans le sens contraire des aiguilles d’une montre. Vérifier que le ressort de rappel du starter s’accroche sur le corps du carburateur. 4. Positionner la plaque du starter selon le marquage effectué lors de la dépose. Insérer la plaque du starter dans la fente de l’arbre du starter. Vérifier que la tige du starter est bloquée entre les languettes de la plaque du starter.

Installation du couvercle bombé

Utiliser l’outil SPX n° KO1017 et installer les nouveaux couvercles de la manière suivante : 1. Positionner le corps du carburateur de sorte que les cavités des couvercles bombés soient en haut. 2. Placer un nouveau couvercle dans la cavité avec la surface surélevée vers le haut. 3. Utiliser l’extrémité de l’outil qui a environ la même taille que le couvercle pour aplatir le couvercle. Ne pas forcer le couvercle sous la surface de la cavité. Voir la Figure 5-9.

Corps du carburateur

Assemblage du carburateur 1. Mettre en place la vis de réglage du ralenti et le ressort. 2. Si le pointeau de réglage du carburant comporte un limiteur, le régler sur la position intermédiaire de la plage de réglage. 3. Insérer la pointeau d’admission de carburant dans le flotteur. Aligner le pointeau sur le siège et mettre en place le flotteur dans le corps du carburateur. Voir la Figure 5-10. Installation de l’arbre du flotteur.

Système de carburant et régulateur

Figure 5-10. Installation du flotteur et du pointeau d’admission de carburant.

4. Mettre en place le joint de la cuve, la cuve, le joint de la vis de fixation de la cuve et la vis de fixation de la cuve ou le solénoïde de carburant. Serrer la vis de fixation de la cuve au couple de 5,1-6,2 Nm (45-55 in. lb.).

Solénoïde d’arrêt du carburant

De nombreux moteurs comportent un solénoïde d’arrêt du carburant à la place de la vis de fixation de la cuve afin d’éliminer tout risque de pétarades quand le moteur est arrêté. Si ce problème est observé sur les moteurs équipés de ce solénoïde, vérifier que la procédure d’arrêt utilisée est correcte. Pour que le solénoïde soit efficace, le moteur doit tourner entre demi-régime et plein régime quand la clé est sur la position arrêt. Vérifier ensuite la batterie qui ne doit être ni déchargée ni défectueuse. Une tension minimale de 7,3 VCC est nécessaire à l’activation du solénoïde. Vérifier également que le conducteur de mise à la terre entre le corps du carburateur et la vis de montage de la base du filtre à air est connecté correctement. Si tout est correct, le solénoïde peut être retiré pour être testé. Ne pas oublier de fermer l’alimentation en carburant et de recueillir le carburant s’échappant du carburateur quand le solénoïde est retiré.

Figure 5-11. Solénoïde d’arrêt du carburant.

Fonctionnement en haute altitude

Lorsque le moteur est utilisé à des altitudes de 1830 m (6000 ft.) et plus, le mélange principal de carburant a tendance à être trop riche. Un mélange trop riche peut résulter en des fumées d’échappement noires ou de haute teneur en suie, des ratés, des pertes de vitesse et de puissance, une consommation élevée de carburant et une réponse faible ou lente du régulateur. Un gicleur principal spécial pour hautes altitudes peut être installé pour palier à ces problèmes. Ces gicleurs sont vendus sous forme de kits comprenant le gicleur et les joints nécessaires. Pour le numéro de kit correct, se reporter au Manuel des pièces de rechange du moteur.

Commande unique de starter/accélérateur

Certains moteurs sont équipés d’une commande unique de starter/accélérateur. Cette solution permet de contrôler le starter et le régime du moteur à l’aide d’un seul levier. Voir la Figure 5-12. Réglage du câble de l’accélérateur 1. Desserrer le collier de serrage du câble de l’accélérateur. Voir la Figure 5-12.

Tester le solénoïde en mettant son boîtier à la terre et en appliquant une tension de 12 VCC à la cosse fourche. Si le piston ne se rétracte pas, le solénoïde est défectueux et doit être remplacé. Toujours utiliser un joint neuf pour la cuve de carburant quand le solénoïde est mis en place. Se reporter au schéma de câblage de la section 7 et connecter le solénoïde d’arrêt du carburant.

Figure 5-12. Plaque de commande de la vitesse avec commande unique de starter/accélérateur.

élevé. La « languette » de manœuvre du levier du starter doit se trouver juste en-dessous de l’extrémité de la vis de réglage du starter. Voir la Figure 5-13.

Vis de réglage du starter

Figure 5-15. Alignement du trou du levier de l’accélérateur et de celui de la plaque de commande de la vitesse.

Figure 5-13. Réglage de la commande unique de starter/accélérateur.

REMARQUE ! Le starter est placé sur la position d’activation « ON » en poussant la commande de l’accélérateur juste après la position « fast ». Si la commande de l’accélérateur ne comporte pas de position définie d’activation du starter, laisser une plage de suffisante à la commande de l’accélérateur de l’autre côté de la position « fast ». De cette manière, le starter peut être activé. Voir la Figure 5-14.

4. Tirer la gaine externe du câble de commande de l’accélérateur pour la défroisser. Serrer fortement le collier de serrage du câble.

Démarrage d’un moteur équipé d’une commande unique de starter/accélérateur 1. Si le moteur est froid ou chaud – Placer la commande de starter/accélérateur sur la position « fast/choke on ». Ceci place également le starter sur la position d’activation « ON ». Voir la Figure 516.

Figure 5-16. Position de la commande de l’accélérateur pour le démarrage du moteur.

Système de carburant et régulateur

REMARQUE ! Ne pas lancer le moteur plus de 10 secondes par essai. Si le moteur ne démarre pas, attendre 30 secondes avant d’essayer de nouveau. Le nonrespect de ces instructions peut résulter en une avarie du moteur du démarreur.

4. Desserrer les vis de montage de la plaque de commande de la vitesse. Pousser la plaque vers l’avant ou vers l’arrière jusqu’à obtention du régime maximal souhaité (tr/min). Voir la Figure 5-17.

Contrôler la vitesse à l’aide d’un tachymètre.

REMARQUE ! Si le moteur atteint un régime suffisant pour désactiver le démarreur mais s’arrête de tourner (faux démarrage), attendre l’arrêt complet des rotations du moteur avant d’effectuer un nouvel essai de démarrage. Si le démarreur est activé pendant que le volant tourne, le pignon du démarreur et la couronne dentée du volant risquent de se heurter et donc d’abîmer le démarreur.

Si le démarreur n’entraîne pas le moteur, arrêter immédiatement le démarreur. Ne pas essayer de démarrer le moteur tant que le problème n’est pas résolu. Ne pas démarrer le moteur en utilisant une autre batterie (se reporter à « Batterie »). Consulter le représentant des moteurs Kohler pour qu’il analyse le problème. 3. Fonctionnement – Après le démarrage du moteur, déplacer la commande de starter/ accélérateur de la position « fast/choke on » sur la position de régime de moteur souhaité (entre les positions « slow » et « fast »). Réglage du régime maximal (tr/min) Le régime maximal recommandé et sans charge (tr/ min) de la plupart des moteurs est de 3300 tr/min. Le régime maximal utilisé (tr/min) dépend de l’application. Se reporter aux instructions du fabricant de l’équipement pour des informations plus détaillées. AVERTISSEMENT ! La survitesse est dangereuse ! Ne pas modifier le réglage du régulateur. La survitesse est dangereuse et peut provoquer des blessures graves. 1. Vérifier que le câble de commande de l’accélérateur est réglé correctement (se reporter à « Réglage du câble de commande de l’accélérateur »). 2. Démarrer le moteur et le laisser chauffer. Placer le levier de la commande de l’accélérateur sur la position « fast » ou de régime élevé. Tourner la vis de réglage du starter (voir la Figure 5-13) dans le sens contraire des aiguilles d’une montre afin de ménager un jeu au niveau du levier du starter et d’éviter tout contact lors de l’étape 4. Voir la Figure 5-13.

Figure 5-17. Réglage du régime maximal (tr/min). Pour augmenter le régime maximal (tr/min), pousser la plaque vers le carburateur. Pour réduire le régime maximal (tr/min), pousser la plaque loin du carburateur. 5. Serrer les vis de montage de la plaque de commande de la vitesse. Vérifier de nouveau le régime à l’aide d’un tachymètre et régler si nécessaire. Serrer les vis de montage selon les couples suivants : Dans un trou neuf – 11,0 Nm (95 in. lb.). Dans un trou déjà utilisé – 7,5 Nm (65 in. lb.). 6. Régler le starter (se reporter à « Réglage du starter » ci-dessous). Réglage du starter Ce réglage doit être effectué après le « Réglage du régime maximal » ci-dessus. Commencer par effectuer ce réglage s’il n’a pas été fait. 1. Dévisser la vis de réglage du starter (sens contraire des aiguilles d’une montre) jusqu’à ce qu’elle ne soit plus en contact avec le levier du starter. La revisser (sens des aiguilles d’une montre) jusqu’au contact sans plus.

3. Aligner le trou du levier de l’accélérateur sur celui de la plaque de commande de la vitesse en introduisant un crayon ou un foret de 6,35 mm

(1/4 in.) dans les trous. Voir la Figure 5-15.

3. Déplacer le levier de la commande de l’accélérateur sur la position de starter. Vérifier que le starter est complètement fermé en plaçant un doigt sur le côté droit de l’extrémité inférieure du levier/de la tringle du starter et en appliquant une légère pression vers le carburateur. Si les commandes sont réglées correctement, la tringle ne doit pas bouger.

Commandes séparées du starter et de l’accélérateur

Certains moteurs sont équipés de commandes séparées du starter et de l’accélérateur. Les commandes du starter et de l’accélérateur peuvent donc être réglées séparément.

4. Pousser le câble du starter devant le serre-câble sur la plaque de commande du moteur jusqu’à l’arrêt du levier du starter. Ne pas forcer. Serrer la vis du serre-câble.

5. Déplacer la commande du starter jusqu’à l’arrêt (position « ON »). Vérifier que la tringle du starter peut être déplacée vers le carburateur en appuyant avec le doigt sur la tringle/le levier inférieur en dessous de la plaque de commande du moteur. Si la tringle du starter bouge, ajuster de nouveau selon les étapes 3 et 4. 6. Pousser/déplacer la commande du starter jusqu’à ce qu’elle touche le fond. Le levier et la tringle du starter doivent se trouver à droite à la fin du mouvement et la tringle doit être libre afin que le moteur ne tourne pas sur un starter partiel.

Mettre en place les câbles des commandes séparées (voir la Figure 5-18).

Installation de la commande de l’accélérateur 1. Desserrer les deux vis des serre-câbles sur la plaque de commande de la vitesse. 2. Pousser le levier de la commande de l’accélérateur sur la position d’accélération maximale (fast) avant de le repousser de 3/16" ou 4,75 mm. Insérer le câble dans le levier de commande de l’accélérateur sur la plaque de commande. 3. Positionner le câble de la commande de l’accélérateur sous le serre-câble. 4. Tirer le câble de la commande des gaz à fond, le maintenir et serrer la vis du serre-câble. 5. Pousser le levier de la commande de l’accélérateur sur la position lente puis sur celle du plein régime. Vérifier la commande du moteur. Si le réglage est correct, elle doit s’arrêter contre la vis d’arrêt. Installation de la commande du starter 1. Connecter le câble du starter au levier de commande du starter du moteur sur la plaque de commande de la vitesse. 2. Positionner le câble du starter sous le serre-câble. 3. Pousser à fond la commande du starter sur la position « OFF » dans le panneau des applications avant de la repousser d’environ 1/16”.

Figure 5-18. Commandes séparées du starter et de l’accélérateur.

Démarrage d’un moteur équipé de câbles de commandes séparées 1. Placer la commande de l’accélérateur à mi-chemin entre les positions « slow » et « fast ». Placer la commande du starter sur la position « ON ». 2. Démarrer le moteur. 3. Si le moteur est froid – Ramener progressivement la commande du starter sur la position « OFF » dès que le moteur démarre et chauffe. Le moteur/l’équipement peuvent être utilisés durant la période de réchauffement mais il peut être nécessaire de conserver partiellement le starter jusqu’à ce que le moteur soit chaud. 4. Si le moteur est chaud – Ramener le starter sur la position « OFF » dès que le moteur démarre.

Système de carburant et régulateur Changement du régime maximal (tr/min) sur les moteurs avec commandes séparées (augmentation ou réduction du régime maximal) 1. Vérifier que l’installation et le ressort du régulateur correspondent à la plage de fonctionnement du régime maximal souhaité. Se référer à la Figure 5-23. 2. Démarrer le moteur, déplacer le levier de la commande de l’accélérateur de l’équipement plein régime/fast et desserrer les vis de montage de la plaque principale de la commande de la vitesse afin de pouvoir la repositionner. Voir la Figure 5-17.

3. Relâcher le levier du régulateur et laisser le moteur retourner à la vitesse du ralenti. Vérifier à l’aide d’un tachymètre que la vitesse relevée correspond au ralenti recommandé par le fabricant de l’équipement. Si un réglage est nécessaire, utiliser la vis de réglage du ralenti sur l’unité de commande de la vitesse (voir la Figure 5-19). Tourner la vis dans le sens des aiguilles d’une montre pour augmenter la vitesse du ralenti ou dans le sens contraire des aiguilles d’une montre pour la diminuer.

3. Pour augmenter le régime maximal : Déplacer la plaque de commande de la vitesse vers le carburateur. Pour réduire le régime maximal :

Déplacer la plaque de commande de la vitesse loin du carburateur. Vérifier le régime maximal à l’aide d’un tachymètre et serrer les vis quand le réglage correct est obtenu. 4. Pour vérifier que le régime maximal a été atteint, déplacer le levier de la commande de l’accélérateur sur le ralenti/slow puis le ramener sur la position plein régime/fast avant de contrôler le régime maximal avec un tachymètre. Réglage du régime du ralenti 1. Déplacer la commande sur la position lente. 2. Contrôler le régime à l’aide d’un tachymètre. Puis, à l’aide d’un tournevis, visser la vis de ralenti (voir la figure 5-3) dans le sens des aiguilles d’une montre pour augmenter le régime ou visser cette même vis dans le sens contraire des aiguilles d’une montre pour réduire le régime.

Vis de réglage du ralenti

Figure 5-19. Emplacement de la vis de réglage du ralenti.

Ces moteurs sont équipés d’un régulateur mécanique centrifuge conçu pour conserver une vitesse constante du moteur dans des conditions de charge variables. Le réducteur du régulateur/le mécanisme centrifuge est monté sur la plaque de fermeture du carter du moteur et entraîné par un pignon sur le vilebrequin. Voir la Figure 5-20.

Un système optionnel de commande du ralenti est disponible pour certains moteurs. Le rôle de ce système est de maintenir la vitesse de ralenti souhaitée quelles que soient les modifications des conditions ambiantes (température, charge parasite, etc.). Le système nécessite une mesure supplémentaire pour le réglage du régime de ralenti. Procéder comme suit si des réglages de la vitesse sont nécessaires : 1. Effectuer les réglages nécessaires des commandes et de la vitesse comme indiqué dans les instructions précédentes de cette section. 2. Déplacer le levier de la commande de l’accélérateur sur la position de ralenti. Maintenir le levier du régulateur loin du carburateur afin que le levier de la commande de l’accélérateur soit contre la vis de réglage du ralenti. Contrôler la vitesse à l’aide d’un tachymètre et la régler sur 1500-1750 tr/min.

Figure 5-20. Réducteur du régulateur/Unité centrifuge.

La goupille de régulation entre en contact avec la languette de l’arbre intermédiaire et fait pivoter l’arbre. Une extrémité de l’arbre sort à travers la paroi du carter du moteur. Le levier du régulateur est attaché sur la partie saillante de l’arbre et connecté par des tringles au levier de la commande de l’accélérateur sur le carburateur. Ainsi, toute rotation de l’arbre génère un mouvement correspondant de la plaque de l’accélérateur. Quand le moteur est au repos et l’accélérateur sur la position « fast », la tension du ressort du réducteur maintient la plaque de l’accélérateur ouverte. Quand le moteur tourne (le réducteur du régulateur tourne), la force appliquée par la goupille de régulation sur l’arbre intermédiaire a tendance à fermer la plaque de l’accélérateur. La tension du ressort du régulateur et la force appliquée par la goupille de régulation sont en « équilibre » durant le fonctionnement, permettant ainsi de conserver une vitesse constante du moteur. Quand une charge est appliquée et quand la vitesse du moteur (et celle du réducteur du régulateur) diminue, le ressort du régulateur déplace le bras du régulateur pour ouvrir davantage la plaque de l’accélérateur. Ceci résulte en une augmentation de carburant dans le moteur et un régime de moteur plus élevé. Cette mesure s’effectue très rapidement et une réduction de la vitesse est pratiquement impossible à détecter. Quand la vitesse atteint la vitesse d’intervention du réducteur définie, la tension du ressort du régulateur et la force appliquée par la goupille de régulation sont de nouveau équilibrés. Ceci permet de conserver la vitesse du moteur à un niveau relativement constant. Le réglage de la vitesse d’intervention du réducteur est déterminée par la position de la commande de l’accélérateur. Elle peut être variable ou constante en fonction de l’application. Réglage initial Effectuer ce réglage initial quand le bras du régulateur est détaché ou retiré de l’arbre intermédiaire. Pour garantir un réglage correct, vérifier que la tringle de l’accélérateur est connectée au bras du régulateur et le levier de l’accélérateur au carburateur. Voir les Figures 5-21 et 5-22. 5.14

1. Pousser le levier du régulateur vers le carburateur

(accélérateur grand ouvert). Ne pas pousser trop fort afin de ne pas endommager ou plier la tringle de l’accélérateur. 2. Saisir l’arbre intermédiaire à l’aide de pinces et tourner l’arbre à fond dans le sens contraire des aiguilles d’une montre avant de serrer l’écrou hexagonal. Le couple de serrage de l’écrou est de 7,0-8,5 Nm (60-75 in. lb.).

Figure 5-21. Réglage du régulateur.

Figure 5-22. Serrage de l’écrou du levier du régulateur.

Système de carburant et régulateur Réglage de la sensibilité du régulateur La sensibilité du régulateur se règle en changeant la position du ressort du régulateur dans les trous du levier du régulateur. Si un emballement de vitesse se produit lors d’une modification de la charge, le régulateur est trop sensible. Si une chute de vitesse se produit quand une charge normale est appliquée, le

régulateur doit être réglé sur une plus grande sensibilité.

Le réglage du régime maximal souhaité (tr/min) détermine la position du ressort du régulateur dans le levier du régulateur et le levier de l’accélérateur ainsi que le ressort utilisé. Voir la Figure 5-23.

Levier de l’accélérateur

Levier du régulateur Régime maximal tr/min ***30 poids acceptable au-dessus de 0°C (32°F).

Figure 6-1. Tableau des degrés de viscosité.

REMARQUE ! L’utilisation d’une huile d’une catégorie autre que SG, SH, SJ ou supérieure ainsi que le choix d’intervalles de vidange plus longs que ceux recommandés peuvent endommager le moteur.

Figure 6-2. Logo du conteneur d’huile. 1. Vérifier que le moteur est arrêté, qu’il est à l’horizontale et qu’il a suffisamment refroidi pour que l’huile ait eu le temps d’atteindre le carter d’huile. 2. Afin d’éviter que la poussière, l’herbe coupée, etc. ne pénètre dans le moteur, nettoyer la surface autour du bouchon de remplissage/de la jauge avant de les retirer. 3. Retirer le bouchon de remplissage/la jauge et essuyer l’huile. Replacer la juge dans le tuyau et l’introduire à fond dans le tuyau. Voir la Figure 6-3.

Un logo ou symbole figurant sur les bidons d’huile identifie la catégorie d’entretien API et le degré de viscosité SAE. Voir la Figure 6-2.

Vidange et remplacement du filtre à huile

Figure 6-3. Retrait de la jauge.

Figure 6-4. Jauge en place.

4. Retirer la jauge et contrôler le niveau d’huile. Le niveau d’huile doit être au niveau de la marque « F » de la jauge sans la dépasser. Voir la Figure 6-5.

Vidanger l’huile et remplacer le filtre à air tous les ans ou toutes les 100 heures de fonctionnement. Vidanger l’huile et remplacer le filtre à huile quand le moteur est encore chaud. L’huile s’écoule mieux et charrie plus d’impuretés.

Vérifier que le moteur est à l’horizontale lors du remplissage ou du contrôle de l’huile. Vidanger l’huile et remplacer le filtre comme indiqué ci-dessous (voir la Figure 6-6). Toujours utiliser un filtre à huile d’origine Kohler.

Bouchon de vidange d’huile Figure 6-6. Bouchon de vidange d’huile, filtre à huile. 1. Afin d’éviter que la poussière, l’herbe coupée, etc. ne pénètre dans le moteur, nettoyer la surface autour du bouchon de remplissage/de la jauge avant de les retirer. 2. Retirer le bouchon de vidange et le bouchon de remplissage/la jauge. Attendre que l’huile se soit complètement écoulée.

Plage de fonctionnement

Figure 6-5. Jauge de niveau d’huile.

5. Si le niveau est bas, ajouter le type d’huile correct jusqu’à la marque « F » de la jauge. Toujours contrôler le niveau d’huile à l’aide de la jauge avant d’ajouter de l’huile. 6.2

3. Retirer le vieux filtre à huile et essuyer la plaque de montage.

4. Remettre en place le bouchon de vidange et le serrer au couple de 14 Nm (125 in. lb.). 5. Placer le nouveau filtre à huile, l’extrémité ouverte tournée vers le haut, dans un récipient peu profond. Verser de l’huile neuve, du type approprié, à travers l’orifice central fileté. Arrêter de verser quand l’huile atteint le filet inférieur. Attendre une minute ou deux que le matériau du filtre absorbe l’huile. 6. Verser une goutte d’huile sur le bout d’un doigt et en enduire le joint en caoutchouc.

Système de graissage 7. Placer le nouveau filtre à huile sur la plaque de montage. Tourner le filtre à huile dans le sens des aiguilles d’une montre jusqu’à ce que le joint en caoutchouc entre en contact avec la base et serrer encore de 2/3 de tour à 1 tour. 8. Remplir le carter d’huile neuve de type correct jusqu’à la marque « F » de la jauge. 9. Remettre en place le bouchon de remplissage/la jauge et les enfoncer solidement. 10. Effectuer un essai de fonctionnement du moteur pour détecter toute fuite d’huile. Arrêter le moteur, attendre une minute pour que l’huile ait le temps de descendre, et vérifier de nouveau le niveau à l’aide de la jauge. Ajouter de l’huile, si nécessaire, afin que le niveau atteigne la marque « F » de la jauge sans la dépasser. REMARQUE ! Veiller à toujours conserver le niveau d’huile correct dans le carter afin d’éviter toute usure prématurée et tout endommagement du moteur. Ne jamais utiliser le moteur quand le niveau d’huile est sous la marque « L » ou au-dessus de la marque « F » de la jauge.

Figure 6-7. Pompe à huile sur arbre à cames d’admission (Gerotor retiré du carter de pompe).

Ces moteurs sont équipés d’un filtre à huile à passage intégral. Voir la Figure 6-8. Le filtre à huile contribue à éliminer la boue et les autres sous-produits de combustion de l’huile. Il permet également de prolonger les intervalles de vidange et de refroidir d’huile.

Système de graissage sous pression intégrale

Fonctionnement Le moteur utilise un système de graissage sous pression intégrale pour fournir l’huile destinée au graissage ™ interne. Une pompe à huile à cames Gerotor à haut rendement située dans le carter maintient un débit et une pression d’huile corrects même à des régimes bas et à des températures de fonctionnement élevées. L’huile fournie par la pompe est envoyée, via deux circuits, aux roulements principaux du carter, aux surfaces des chapeaux de bielle, aux engrenages à cames et aux arbres des axes. La soupape de décharge intégrale de la pompe à huile limite la pression maximale du système. Lors du démarrage d’un moteur froid, la pression peut atteindre 20-25 psi. Pour un moteur chaud (température de fonctionnement normal) au ralenti, la pression d’huile peut descendre à 5 psi. Entretien Les rotors de la pompe à huile ne nécessitent aucun autre entretien que les mesures de maintenance normale indiquées dans la Section 1. La plaque de fermeture doit être retirée pour accéder à la pompe à huile et aux rotors. Se reporter aux procédures de dépose et de remise en place des Sections « Démontage » et « Remontage » (8 et 10).

Figure 6-8. Emplacement du filtre à huile.

Certains moteurs sont équipés, en option, du pressostat Oil Sentry™. Si la pression d’huile devient trop basse, Oil Sentry™ active un voyant d’avertissement de basse pression d’huile « low oil » ou arrête le moteur en fonction de l’application. Fonctionnement Le pressostat est conçu pour couper le contact quand la pression d’huile augmente et rétablir le contact quand la pression d’huile diminue. Les contacts du pressostat s’ouvrent à une pression d’huile supérieure à environ 2 à 5 psi. Les contacts du pressostat se ferment à une pression d’huile inférieure à environ 2 à 5 psi. 6.3

à la terre le module d’allumage afin d’arrêter le moteur.

Essai du pressostat Oil Sentry™

Le pressostat Oil Sentry™ est un interrupteur normalement fermé. Il est étalonné pour s’ouvrir (couper le contact) lorsque la pression augmente et se fermer (établir le contact) quand la pression tombe dans la plage 2,0/5,0 psi.

REMARQUE ! Oil Sentry™ ne constitue pas un remplacement au contrôle du niveau d’huile AVANT CHAQUE UTILISATION.

Vérifier que le niveau d’huile est bien au niveau de la marque « F » sur la jauge.

De l’air comprimé, un régulateur de pression, un manomètre et un vérificateur de ligne sont nécessaire pour tester le pressostat.

Le pressostat est installé dans le canal d’huile central du moulage de l’adaptateur du filtre sur la plaque de fermeture. En fonction de l’application, un adaptateur coudé peut aussi être utilisé. Voir la Figure 6-9. Sur les moteurs ne comportant pas le pressostat Oil Sentry™, le canal d’huile est scellé par un bouchon pour tuyau de 1/8".