MCH14 TECH NITROX - Compresseur de plongée AEROTECNICA COLTRI - Notice d'utilisation et mode d'emploi gratuit

Retrouvez gratuitement la notice de l'appareil MCH14 TECH NITROX AEROTECNICA COLTRI au format PDF.

| Intitulé | Détails |

|---|---|

| Type de produit | Compresseur d'air pour plongée Nitrox |

| Caractéristiques techniques principales | Compresseur à piston, conçu pour le remplissage de bouteilles de plongée avec un mélange d'air enrichi en oxygène (Nitrox). |

| Alimentation électrique | 230 V / 50 Hz |

| Dimensions approximatives | Longueur : 70 cm, Largeur : 40 cm, Hauteur : 60 cm |

| Poids | Environ 70 kg |

| Débit d'air | 300 l/min |

| Pression maximale | 300 bars |

| Fonctions principales | Remplissage de bouteilles de plongée, filtration de l'air, refroidissement par eau |

| Entretien et nettoyage | Vérification régulière des filtres, nettoyage des pièces mobiles, lubrification selon les recommandations du fabricant. |

| Pièces détachées et réparabilité | Disponibilité de pièces détachées auprès des distributeurs agréés, facilité de réparation par des techniciens qualifiés. |

| Sécurité | Utiliser uniquement dans des zones bien ventilées, respecter les consignes de sécurité lors de la manipulation des bouteilles de plongée. |

| Informations générales utiles | Produit destiné aux professionnels et amateurs de plongée, nécessite une formation adéquate pour une utilisation sécurisée. |

FOIRE AUX QUESTIONS - MCH14 TECH NITROX AEROTECNICA COLTRI

Questions des utilisateurs sur MCH14 TECH NITROX AEROTECNICA COLTRI

Le compresseur de plongée AEROTECNICA COLTRI MCH14 TECH NITROX présente les caractéristiques physiques suivantes :

- Dimensions : environ 110 cm de longueur, 55 cm de largeur et 90 cm de hauteur.

- Poids : environ 150 kg.

Ces valeurs peuvent légèrement varier selon les configurations spécifiques ou les options ajoutées. Ces dimensions et poids sont optimisés pour garantir une bonne stabilité et une portabilité raisonnable dans le cadre d'une utilisation professionnelle ou récréative en plongée.

Téléchargez la notice de votre Compresseur de plongée au format PDF gratuitement ! Retrouvez votre notice MCH14 TECH NITROX - AEROTECNICA COLTRI et reprennez votre appareil électronique en main. Sur cette page sont publiés tous les documents nécessaires à l'utilisation de votre appareil MCH14 TECH NITROX de la marque AEROTECNICA COLTRI.

MODE D'EMPLOI MCH14 TECH NITROX AEROTECNICA COLTRI

Installations et compresseurs spéciaux pour activités sous-marine Compresseurs à haute et basse pression

Description du groupe pompant ............................................................................................ 12

2.2.1 Groupe monobloc - compresseur à haute pression ..................................................... 13

2.2.2 Groupe têtes - compresseur à haute pression ............................................................ 14

2.2.3 Soupapes de sécurité - compresseur à haute pression .............................................. 14

2.2.4 Groupe lubrification ..................................................................................................... 14 2.2.5 Soupape de limitation de la pression ........................................................................... 15

2.2.6 Tuyau de refroidissement - compresseur à haute pression ........................................ 15

2.2.7 Filtres - compresseur à haute pression ....................................................................... 15

2.2.8 Pilot valves .................................................................................................................. 16

2.2.9 Châssis et cabine insonorisante - compresseur à haute pression .............................. 17

Contrôle machine - compresseur à haute pression ............................................................... 17 CARACTERISTIQUES TECHNIQUES

Dispositifs de signalisation et contrôle ................................................................................. 36

Filtres de aspiration du compresseur à basse pression .................................................. 64 Filtres pour l’humidité et les condensats du compresseur à basse pression.................... 65 Filtres de aspiration du compresseur à haute pression.................................................. 67

Filtre aux charbons actifs et criblage moléculaire compresseur a haute pression ............ 69

Tuyau de remplissage compresseur à haute pression .................................................... 71

Soupape d’aspiration de décharge compresseur à haute pression ................................. 71

14.2 Schéma de compression - compresseur à haute pression ................................................... 85

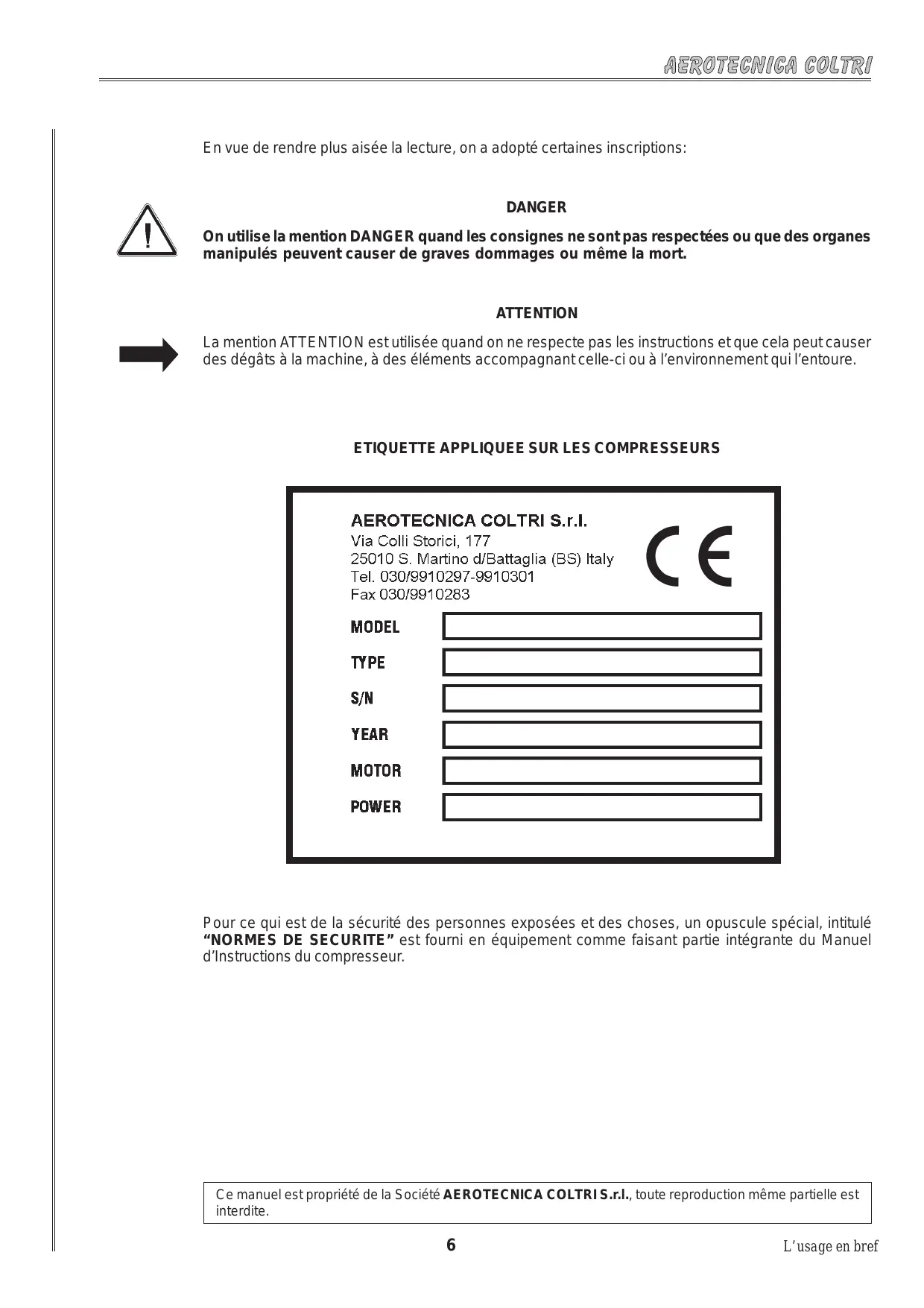

En vue de rendre plus aisée la lecture, on a adopté certaines inscriptions: DANGER On utilise la mention DANGER quand les consignes ne sont pas respectées ou que des organes manipulés peuvent causer de graves dommages ou même la mort. ATTENTION La mention ATTENTION est utilisée quand on ne respecte pas les instructions et que cela peut causer des dégâts à la machine, à des éléments accompagnant celle-ci ou à l’environnement qui l’entoure.

ETIQUETTE APPLIQUEE SUR LES COMPRESSEURS

Pour ce qui est de la sécurité des personnes exposées et des choses, un opuscule spécial, intitulé “NORMES DE SECURITE” est fourni en équipement comme faisant partie intégrante du Manuel d’Instructions du compresseur. Ce manuel est propriété de la Société AEROTECNICA COLTRI S.r.l., toute reproduction même partielle est interdite.

Les informations suivantes ne sont à consulter et à appliquer qu’après avoir lu le présent manuel, le manuel “Normes de sécurité” et bien compris et assimilé leur contenu.

Vérifier si le lieu où est aménagé la machine est conforme aux caractéristiques d’aération requises (voir chap. 6.1).

Si la machine est installée dans un lieu qui ne possède pas les caractéristiques précédemment mentionnées, brancher une rallonge de prise d’air (voir chap. 6.2.1).

Brancher les tuyaux de recharge à la machine (voir chap. 6.2.2).

Vérifier le niveau d’huile de lubrification du groupe pompant (voir chap. 8.2). Si le niveau est insuffisant, éteindre la machine, ajouter ou vidanger l’huile (voir chap. 8.1).

Mettre la machine en route en agissant sur l’interrupteur général (voir chap. 7.1).

Vérifier le sens de rotation du moteur. Si le sens de rotation ne correspond pas à celui reporté sur le carter de la courroie, éteindre la machine et invertir les phases d’alimentation principales (voir chap. 7.2).

Vérifier le fonctionnement de la soupape de sécurité (voir chap. 9.1).

Vérifier l’état d’usure des bouteilles à remplir (voir chap. 9.1).

Changer, sur le tableau de commande, le pressostat à la valeur de pression de recharge reportée sur la bouteille (voir chap. 8.1).

Monter l’embout du tuyau sur la bouteille et veiller à ce que les robinets du tuyau soient ouverts (voir chap. 9.2).

Ouvrir le robinet de la bouteille et mettre le compresseur en route (voir chap. 9.2).

Lorsque le remplissage est accompli, le pressostat s’arrête automatiquement, fermer les robinets de la bouteille et du tuyau.

Appuyer sur le poussoir d’évent de la pression, puis débrancher l’embout de la bouteille (voir chap. 9.2). L’usage en bref

G a r a n tie La Société AEROTECNICA COLTRI S.r.l. garantit ses compresseurs contre tout vice ou défaut de conception, fabrication et du matériel utilisé. Si dans les 12 mois qui suivent à partir de la date de livraison, il y aurait une manifestation quelconque; le client devra dénoncer à AEROTECNICA COLTRI S.r.l. les vices/défauts relevés dans un délai de huit jours après sa découverte, par lettre recommandée a.r. ou télégramme sous peine de cessation de garantie. La garantie n’est valable que pour les vices et défauts se produisant quand le compresseur est correctement utilisé, suivant les instructions du présent manuel et effectué la maintenance périodique prévue. Sont hors de garantie les pannes dérivant d’un usage impropre de la machine, d’agents atmosphériques, d’endommagements imputables au transport; les matériaux de consommation et d’entretien périodique ne rentrant pas dans les termes de garantie et sont entièrement à la charge du client; dans tous les cas la garantie cesse automatiquement quand le compresseur a subi des malfaçons ou des interventions de techniciens non agrées par la Société AEROTECNICA COLTRI S.r.l. Le compresseur reconnu comme défectueux pour des défauts de conception, fabrication ou du matériel, sera réparé ou substitué gratuitement dans l’usine AEROTECNICA COLTRI S.r.l. à San Martino della Battaglia (BRESCIA); sont à la charge du client, les frais de transport, expédition les pièces détachées et les éventuels produits de consommation. Au cas où, une intervention chez le client pendant la garantie serait nécessaire, seront à la charge de ce dernier les frais de voyage gîte et couvert du personnel envoyé par AEROTECNICA COLTRI S.r.l. La prise en charge des machines et/ou éventuels composants défectueux ou des éventuels transferts pour le contrôle des défauts et/ou vices dénoncés par le client ne comporteront, en aucun cas, une reconnaissance implicite quant à l’utilisation de la garantie. Toute réparation et/ou substitution effectuée par AEROTECNICA COLTRI S.r.l. pendant la période de garantie ne prolonge pas la durée de celle-ci. La reconnaissance de garantie en elle-même ne comporte absolument pas l’obligation de dédommagement à la charge de AEROTECNICA COLTRI S.r.l. Pour ce qui est des éventuels dommages aux personnes et choses, ainsi que tout autre dommage direct ou indirect (production ou gain manqués), éventuellement imputables aux vices et défauts du compresseur, AEROTECNICA COLTRI S.r.l. décline toute responsabilité, hormis le cas où il y aurait reconnaissance de faute grave à sa charge.

Ser vice après vente Les techniciens de chez AEROTECNICA COLTRI S.r.l. sont disponibles pour toute intervention d’entretien habituelle ou inhabituelle. Toute demande d’intervention doit être envoyée à AEROTECNICA COLTRI S.r.l. à l’adresse suivante: AEROTECNICA COLTRI S.r.l. Via Colli Storici, 177 25010 San Martino della Battaglia (BRESCIA) ITALIA Fax: +39 030 9910283 e-mail: coltrisub@coltrisub.it

Garantie et service après vente DESCRIPTION TECHNIQUE In qDans ce chapitre, il y a la description technologique de la machine et des pièces principales qui la composent.

LA STATION DE RECHARGE EST CONÇUE POUR PRODUIRE AIR/NITROX RESPIRABLE. Les stations de recharge série “MCH 14 TECH NITROX” sont du type demi-insonorisés (Fig. 1).

Ce modèle est équipé de deux compresseurs (Fig. 2), le premier à basse pression (celui du haut) et le second à haute pression (celui du bas) 2 stades de compression avec refroidissement à air forcé à 3 stades de compression.

Le système est en mesure de fournir du nitrox avec un pourcentage d’oxygène compris entre 22% et 40% par volume. L’alimentation en basse pression fournit de l’air à la membrane et la membrane fournit le nitrox au compresseur à haute pression

Description technique Ce système fournit un gaz respirable contenant un pourcentage élevé d’oxygène - par rapport au pourcentage ordinaire de l’atmosphère - environ 21% d’oxygène (O 2 ) par volume. Ce système se sert de la technologie de séparation des gaz, qui utilise une membrane perméable pour séparer des molécules de gaz des autres molécules, permettant ainsi à un flux contrôlé de gaz de sortir avec des concentrations en oxygène différentes. Ce système produit du Nitrox avec des concentrations en oxygène allant de 22% à 40% aux pressions maximales de 225-232 bar (3200 - 3700 psi). Un gaz de fourniture est nécessaire, dans ce cas de l’air, conformément aux spécifications de la norme UNI EN 132 Appendice “A” et CGA - E DIN 3188. Ce gaz de fourniture est envoyé, à basse pression 10-13 bar (145-185 psi), au raccord d’entrée de la membrane. Le flux de gaz passe à travers un réchauffeur, contrôlé par un thermostat automatique. Pendant que le gaz circule, sa température s’élève (35° C - 110° F). Le but de ce réchauffeur est d’uniformiser les variations de température du gaz et de produire une courbe de performance plus linéaire. Une fois le réchauffeur traversé, le gaz en entrée peut passer à travers la membrane. Pendant que le gaz traverse la membrane, le volume de gaz applique une pression sur les parois intérieures des fibres perméables qui provoque la migration, à travers les parois des différents niveaux, des différents composants de l’air. De cette façon il est possible de produire des volumes de gaz ayant les concentrations en O 2 voulues. Au cours de cette phase, le contenu normal en oxygène de l’air, conformément aux spécifications des Normes UNI EN 132, CGA-E et DIN 3188 (20.9%), croît pour atteindre des pourcentages de production de l’ordre de 23% à 40%. Une soupape à pointeau placée sur l’échappement du gaz éliminé (azote) contrôle les concentrations en O 2 tandis que le réglage de la pression à l’entrée permet de contrôler le volume produit par la membrane. Ce contrôle du volume d’échappement est indispensable pour équilibrer les besoins d’entrée du compresseur à haute pression. Pendant sa production, le volume de gaz, ayant la concentration en oxygène voulue, est contenu et dirigé vers le raccord d’alimentation du compresseur à haute pression. Un clapet de surpression est monté sur l’aspiration du compresseur à haute pression afin de protéger le compresseur des risques de sur-pressurisation du premier stade. Une protection de la pression d’alimentation est garantie de la même façon, en montant un clapet de sous-pression du côté de la prise d’air du raccord de sortie de la membrane. Le volume du gaz est, ensuite, comprimé, et, alternativement, refroidi et comprimé encore jusqu’à ce qu’il atteigne sa pression finale de production. Les processus de filtrage et de purification finaux sont effectués lors du vidage final du compresseur. Le gaz nitrox est disponible avec les concentrations en oxygène voulues (jusqu’à 40% O 2 par volume) à des pressions maximales allant de 225-232 bar (3200 - 3700 psi), pour remplir les bouteilles de Nitrox. Spécifications typiques de l’Air : Pourcentage en O 2 : ................ 20-22 % CO 2 : ....................................... 1000 PPM CO : .......................................... 10 PPM Hydrocarbures : ........................ 25 PPM Eau : ......................................... 67 PPM Température de condensation : . - 50° F Huile et Particules : ................... 5 mg/m3 Odeur : ...................................... Aucune Description technique

Description du groupe pompant Compresseur à haute pression

Le groupe pompant a la fonction de produire de l’air comprimé haute pression (200-300 bar) en le purifiant à travers des systèmes de décantation et de filtrage jusqu’à un degré de pureté égal ou supérieur aux limites fixées dans les normes DIN 3188 - UNI EN 132 - CGAV/E. Ou bien d’augmenter la pression du gaz aspiré (seuls des gaz inertes - non explosifs). Ce dispositif est composé des composants suivants (Fig. 3-4): Tableau 1

Soupape de sécurité 2° stade

Bouchon de remplissage huile

Purgeur de condenseur final

Cylindre guide 3° stade

Purgeur de condenseur entre-stade

Tuyau de refroidissement 1°-2° stade

Raccords écoulement condenseur

Tuyau de refroidissement 2°-3° stade

Tuyau de refroidissement final

Bride de fixation tuyaux du refroidisseur

Soupape de sécurité 1° stade

Soupape de sécurité final

Description technique Groupe monobloc - Compresseur à haute pression De ce groupe font aussi partie le vilebrequin, les pistons et les cylindres. Le monobloc (Fig. 5) est réalisé en alliage d’aluminium, les deux flasques équipées de roulement à bille et à rouleaux qui supportent le vilebrequin sont rendues étanches par rapport à l’huile du monobloc par le biais d’un joint torique et joint spi. Le vilebrequin et les bielles tournent uniquement sur des roulements à rouleaux ou à billes (Fig. 6). Les trois bielles sont montées sur le vilebrequin à un seul angle de manivelle.

Les cylindres sont en fonte (Fig. 7), les pistons sont en aluminium et des segments d’étanchéité multiples traditionnels. Le piston du stade à haute pression est recouvert avec un procédé contre l’usure. Le cylindre flotant possède, quant à lui, un traitement autolubrifiant.

Groupe têtes (Fig. 8) - Compresseur à haute pression Dans le groupe têtes sont prévues des soupapes de décharge et d’aspiration. La tête du 1° stade est du type lamellaire et comprend aussi bien l’aspiration que l’évacuation. Les soupapes d’aspiration et de décharge sont toutes deux placées directement et respectivement dans les sièges filetés des têtes, du 2° et 3° stade. Les soupapes d’aspiration peuvent être démontées à l’aide de clés à pivot spéciales (cod. SC000480), après avoir enlevé les têtes. Les soupapes de décharge peuvent être démontées de l’extérieur.Voir le Chapitre 11 “Entretien”.

Soupapes de sécurité - Compresseur à haute pression Les soupapes de sécurité (voir figure 5) ont comme fonction de protéger la machine (et les bouteilles) des surpressions. Ces soupapes sont calibrées préalablement à l’usine aux pressions suivantes: - soupape de sécurité de 1° stade: 8 bar; - soupape de sécurité de 2° stade: 50 bar; - soupape de sécurité ou finale de 3° stade: 225 bar – ou bien 330 bar. ATTENTION L’intervention sur les soupapes pour en augmenter la pression de calibrage n’est absolument pas autoriseé. Au cas où il aurait une intervention de leur part, pourvoir à chercher la cause qui a généré la pression maximale, puis intervenir en suivant les instructions du paragraphe 12.1. La manipulation des soupapes de sécurité peuvent provoquer de sérieux dégâts et cessation de la garantie.

Groupe lubrification - Compresseur à haute pression La lubrification est obtenue au moyen d’une queue vissée dans la partie inférieure des bielles du 2° et 3° stade (Fig. 9). Le 3° stade de haute pression est lubrifié par les vapeurs d’huile.

Cette soupape est montée après le filtre final. A partir de la mise en route du compresseur, elle maintient, au bout de quelques secondes, la pression du système tout entier à 100 ± 20 bar (voir table éclatée le

Chapitre 14), dans le but d’éliminer de l’air la plus grande quantité d’eau possible. Fonctionne aussi

comme soupape non retour. Tuyau de refroidissement (Fig. 10)-Compresseur à haute pression

Les tubes de refroidissement entre le 1° et 2° stade, entre le 2° et 3° stade et après le 3° stade sont réalisés en acier inoxydable tout comme ceux servant au passage de l’air entre le séparateur et le filtre.

Filtres - Compresseur à haute pression FILTRE D’ASPIRATION (Fig. 11) Le filtre d’aspiration et accouplé directement au couvercle de la tête du 1° stade. Le filtre d’aspiration se compose d’un corps cylindrique en aluminium muni d’un bouchon à vis, dans lequel se trouve placée la cartouche filtrante. Un raccordement spécial est prévu sur le filtre pour brancher une rallonge (optionnelle) consentant de prélever l’air de l’extérieur, au cas où, le lieu de l’aménagement du compresseur ne posséderait pas les caractéristiques d’aération appropriées. Pour que le compresseur fonctionne bien, il faut effectuer la maintenance prévue du filtre, à la fréquence préconisée (instructions au paragraphe 11.6).

FILTRE AUX CHARBONS ACTIFS ET CRIBLAGE MOLECULAIRE (Fig. 12) Le filtre se constitue d’un tuyau en aluminium (B) dans lequel est logée la cartouche du filtre même (A). L’enveloppe de la cartouche contient à son tour du charbon actif (C) et le criblage moléculaire (D), interposé entre les disques de feutre. L’état de la cartouche est une des conditions essentielles pour ce qui est de la qualité de l’air (voir paragraphe 11.7 pour la substitution).

Châssis et cabine insonorisante Le compresseur et le moteur électrique sont montés sur un châssis d’acier soudé et peint avec des résines époxydes, ils sont enfermés dans une cabine insonorisante recouverte de panneaux insonorisants, hydrofuges et ignifuges (Fig.13). L’étude optimale du flux de refroidissement consent de conserver la température à l’intérieur un petit peu plus élevée que celle ambiante.

Contrôle machine Les fonctions de contrôle de la machine sont effectuées à partir d’un tableau électrique de commande (Fig. 14). Sur chaque tableau nous avons prévu plusieurs poussoirs de fonctionnement ainsi qu’un compteur pour mémoriser les heures de fonctionnement de la machine. Les mêmes commandes se trouvent aussi sur les deux tableaux de commande indépendants, un compteur consentant la mise en mémoire des heures d’exploitation de la machine.

CARACTERISTIQUES TECHNIQUES Dans ce chapitre, des renseignements techniques concernant la machine y sont donnés.

Bruit .................................................................................................................................... 20 Caractéristiques techniques compresseur Basse pression Le groupe pompant se compose de: trois stades de compressions, trois cylindres, refroidissement à l’air forcé par le biais d’un ventilateur de grand diamètre, lubrification par barbotage et plongement de queues, tuyaux de refroidissement en acier inoxydable.

Dimensions et poids (Fig. 15)

Caracteristiques techniques

Caractéristiques techniques MCH 14 TECH NITROX Tableau 1 Compresseur à haute pression : Pression maximale de sortie 300 bar - 4700 psi Pression Finale de Vidage du Système 225 bar - 3200 psi Nombre de stades

Débit ca 230 Lt/min. 14 m3/h 5 - 8.0 SCFM Lubrifiant Synthétique Nitrox Vidanges des condensats 2 manuel - 1 automatique Pression maximale de pointe non continue pour le NITROX 225 o 330 bar - 3200 o 4700 psi Pression maximale d'utilisation non continue pour l'AIR Diamètre des cylindres 95/38/14 mm Régime de rotation 1350 r.p.m. Course des pistons 40 mm 1° stade: 5 bar/70 psig 2° stade: 40 bar/570 psig 3° stade: 225-330 bar/3200-4800 psig Pressions intermédiaires Puissance du moteur 2x 5,5Kw-7,5HP 400V - 50Hz 440V - 60Hz 230V - 50Hz 230V - 60Hz Tension et fréquence (triphasée) Température de fonctionnement de la membrane 38-46 °C - 100-115 Fahrenheit Air conforme à UNI EN 132 DIN 3188 - CGA/E Composition du gaz en entrée

Consommation de gaz en entrée Composition du gaz à la sortie Nitrox: 26% - 40% - aria @ 32% - 40% (5-10 SCFM ) - 9-18 m3/h Volume du gaz à la sortie (Stabilisé) Limite d'utilisation du réservoir accumulateur max 200psi - 14 bar Compresseur à basse pression : Pression maximale de sortie 13 bar Nombre de stades

Débit 400V - 50Hz 440V - 60Hz 230V - 50Hz 230V - 60Hz Tension et fréquence (triphasée) Lubrifiant Synthétique Nitrox Vidanges condensats 1manuel - 1 automatique

- Pression en entrée sur la membrane réglée pour équilibrer les besoins du compresseur. Caracteristiques techniques

Bruit Les compresseurs série MCH 14 TECH NITROX, sont étudiés et construits afin de réduire au minimum la pollution acoustique. Le relèvement du bruit de la machine a été effectué à partir de “la position de l’opérateur” (Fig.16), selon les modalités et avec les résulats suivants:

ISO 3746 Niveau de la pression acoustique du poste opérateur Niveau de la puissance acoustique Niveau de pointe

INSTRUMENTS Phonomètre intégrateur Bruel & Kjacr Microphone pour phonomètre Calibrateur Mod. 2231 cl. 1 Mod. 4155 cl. 1 Mod. 4230 cl. 2 Au cas où les machines utilisées pour des travaux dans des locaux où le niveau d’exposition au bruit journalier des opérateurs devait être supérieur à 80 dBA, l’employeur devra pourvoir à appliquer les mesures de sécurité appropriées pour sauvegarder la santé des opérateurs. L’opérateur, en cas de nécessité, devra endosser des accessoires individuels de protection contre le bruit.

Caracteristiques techniques

PRECAUTIONS POUR LUSAGE

Consulter “Manuel Normes de sécurités” spécifique livré ci-joint à ce présent manuel (dont il fait partie intégrante).

LES COMPOSANTS UTILISÉS CONTIENNENT DES ÉLÉMENTS SUSCEPTIBLES DE VOUS EXPOSER À DES FLUX DE GAZ, À HAUTE ET À BASSE PRESSION, QUI DOIVENT ÊTRE TRAITÉS AVEC SOIN, MÊME À BASSE PRESSION, AFIN D’ÉVITER DE VOUS BLESSER GRAVEMENT. NE DIRIGEZ JAMAIS LES FLUX DE GAZ VERS UNE QUELCONQUE PARTIE DU CORPS. TOUTES LES TUYAUTERIES À HAUTE PRESSION SONT SUSCEPTIBLES DE PROVOQUER DES BLESSURES GRAVES SI ELLES NE SONT PAS CORRECTEMENT SERRÉES SUR LEURS RACCORDS. FAITES TRÈS ATTENTION LORSQUE VOUS EFFECTUEZ LES RACCORDEMENTS. Conseil de prudence opérationnelle : Ce système contient des dispositifs de vidange automatique des condensats. Utilisez la fonction de purge automatique pour contrôler si le fonctionnement est correct. Lorsque le compresseur est en marche, ouvrez les soupapes de purge manuelle, au moins une fois par jour, pour vérifiez que la purge automatique fonctionne correctement. Conseil de prudence opérationnelle : N’UTILISEZ JAMAIS DE L’HUILE MINÉRALE DANS LES GROUPES DE POMPAGE . Utilisez uniquement de l’huile Synthétique

NITROX. N’UTILISEZ PAS À SA PLACE

UNE HUILE D’UN AUTRE TYPE AYANT D’AUTRES CARACTÉRISTIQUES. Conseil de prudence opérationnelle : N’UTILISEZ PAS LA STATION DE RECHARGE POUR PRODUIRE PLUS DE 40% DE CONCENTRATION EN O 2 . Conseil de prudence opérationnelle : L’AZOTE QUI SORT DE LA SOUPAPE À POINTEAU DOIT S’ÉCOULER À L’AIR LIBRE. SI L’AZOTE EST RECUEILLI DANS UN ESPACE CLOS IL PEUT CAUSER LA SUFFOCATION ET MÊME LA MORT. Conseil de prudence opérationnelle : Ne dépassez pas 232 bar (3700 psi) si le Nitrox est pompé. Conseil de prudence opérationnelle : La température à l’intérieur de la station de recharge ne doit jamais dépasser 46 °C (115° F). N’utilisez pas la station de recharge si cette température est plus élevée. Precautions pour l’usage et les taches d’entretien

Schémas zones machine Les compresseurs série MCH 13-16-26-32/ET Compact sont des machines automatiques à alimentation électrique. Toutefois, le terme “opérateur” comme il est employé continuellement dans ce manuel, entend définir les profils professionnels suivants: - PREPOSE A L’ENTRETIEN, c’est la personne chargée de transporter, installer, mettre en route, régler, nettoyer, réparer, changer les outillages, effectuer la maintenance de la machine. Ce profil doit correspondre à du personnel qualifié qui a suivi des cours de spécialisation, formation et ayant une certaine expérience en matière de transport, installation, mise en marche, entretien machine et installation du type mécanique, électrique, pneumatique. Il est opportun que le préposé à l’entretien suive également un cours de formation et de spécialisation concernant la machine organisé par les techniciens de la Société AEROTECNICA COLTRI S.r.l. - PREPOSE AU FONCTIONNEMENT, c’est la personne chargée de travailler sur la machine; son travail se limite au chargement des bouteilles et aux opérations de commande. Cette personne doit connaître parfaitement la machine, toutes les consignes et modes de fonctionnement de la machine qui se trouvent dans ce manuel et dans le manuel des normes. Il est formellement interdit au préposé au fonctionnement d’effectuer des opérations différentes par rapport à celles des points cités ci-dessus, d’oeuvrer dans des zones différentes par rapport à celles de marquées sur la figure 17.

Precautions pour l’usage et les taches d’entretien Dispositifs de sécurité

Les compresseurs série MCH 14 TECH NITROX (Fig.18),ont équipés d’une série de protections fixées par des vis, de dispositifs de protection qui tout en assurant la sécurité de l’opérateur délimitent le champ opérationnel et en assurent le bon fonctionnement. Sur la figure, on peut localiser les dispositifs de sécurité présents sur les compresseurs et les étiquettes des consignes appliquées.

Precautions pour l’usage et les taches d’entretien

DESCRIPTION CONTROLE Soupape de sécurité. P ro tè g e le tr o i s i è m e sta d e e t le s bouteilles d'une charge excessive; elle est calibrée à l'essai des compresseurs. La soupape de sécurité est à contrôler à chaque recharge; mettre le compresseur en marche en tenant les robinets de la bouteille fermés et la soupape finale ouverte, vérifier le bon fonctionnement d e la so up a p e d e sé curi té a ve c le m a n o m è t r e , o u vr i r l e r o b i n e t e t recharger.

Châssis insonorisant. Réalisé en acier. En vérifier l'état périodiquement.

Panneaux latéraux. Fixés avec une serrure. En vérifier l'état périodiquement. Ro b i ne ts d e d é c ha r g e co nd e ns e manuels. La condense est une émulsion laiteuse formée par de l'eau et de l'huile. L ' hum i d i t é a b s o rb é e p a r l e fi l tr e provoque l'épuisement de ce dernier et par la suite une contamination. Ouvrir les robinets de décharge toutes les 10-15 minutes et contrôler que la condense sorte d'une manière visible et consistante. En cas de décharge de condense automatique, vérifier son bon fonctionnement en ouvrant les robinets d e d é c ha r g e , la c o nd e nse d o i t se présenter en quantité minime. F i l tr e à c ha r b o n a c ti f e t c r i b l a g e moléculaire. La qualité de l'air dépend en grande partie de son état. La cartouche est à substituer avant que l'air ne sente mauvais. Pour la fréquence des substitutions voir les instructions au

chapitre 11 "Entretien".

Tableau électrique normes EN 60204-1 degré de protection IP 54 verrouillage à clé.

Manomètre indiquant la pression d'exercice.

Pressostat, à calibrage manuel indiquant la pression maximale de recharge de la bouteille, lorsque l'on dépasse la pression établie le compresseur stoppe.

Compteur scellé pour mémoriser les heures d'exploitation effectives afin d'effectuer un entretien périodique correct.

Symbole: danger de s'écraser les mains (au cas où les panneaux latéraux sont enlevés).

Symbole: danger organes en mouvement.

Symbole: danger tension électrique.

Symbole: défense d'enlever les dispositifs de sécurité.

Symbole: organes en mouvement, défense d'oeuvrer.

Symbole: défense de fumer.

Plaquette idéogramme: ordre de porter des gants.

Plaquette idéogramme: ordre de porter des lunettes.

Plaquette idéogramme: ordre de porter un casque.

Plaquette sur moteur électrique portant les données tension, phases, fréquence, puissance d'interruption.

Voyant niveau d'huile du groupe pompant.

Zone tuyau: danger de contact direct de la part de l'opérateur en cas de rupture pendant le remplissage des bouteilles.

Plaquette: attention tension. Seul le personnel compétent peut intervenir.

Plaquette d'attention présence d'oxygène - DANGER D'EXPLOSION (Voir annexe "Normes de sécurité") (Voir chapitre 11)

Avertissement: utiliser la machine et effectuer les tâches d'entretien conformément au manuel d'instructions.

Avertissement: couper le courant électrique avant toute tâche d'entretien.

Precautions pour l’usage et les taches d’entretien Zone des dangers résiduels

Dans certaines zones de la machine, il y a des dangers résiduels qu’il n’a pas été possible d’éliminer pendant la phase d’étude ou de délimiter à l’aide de boucliers, compte tenu, de la fonctionnalité particulière des compresseurs série MCH 14 TECH NITROX (Fig. 19-20-21). Chaque opérateur doit connaître les dangers résiduels présents sur la machine en vue d’éviter tout incident.

Danger de pollution d'air produit par un éventuel mélange de fumées ou vapeurs d'huile lubrifiante et d'air comprimé produit.

Dangers de nature électrique. Utiliser la machine munie de protections électriques adéquates, particulièrement en cas de présence d'eau et humidité.

Dangers dérivants du bruit émis par le compresseur, si au cours des tâches d'entretien on devait oeuvrer sans les protections.

Zone groupe pompant: dangers de nature thermique. Pour toute tâche d'entretien (protections enlevées), attendre environ 30 minutes après avoir stoppé le moteur.

Zone courroie de transmission: danger d'écrasement ou d'entraînement, au cas où, au cours des tâches d'entretien on oeuvrait sans les carters de protection.

Zone ventilateur de refroidissement: danger de heurt et d'abrasion, au cas où, en cours du remplissage des bouteilles on oeuvrait sans les carters de protection.

Precautions pour l’usage et les taches d’entretien

Dans ce chapitre sont présentes toutes les instructions nécessaires pour le déballage et la manutention de la machine.

Manutention ....................................................................................................................... 27 Déballage Les machines de la série “MCH 14 TECH NITROX” sont expédiées entièrement assemblées, mais les tuyaux en équipement sont séparés. Les compresseurs sont introduits dans des cartons montés sur des europalettes de manière à en faciliter le transport et la manutention.ssere facilmente movimentate e trasportate. Pour déballer les cartons contenant les machines, suivre attentivement les instructions reportées sur ces derniers (Fig. 22).

Déballage et manutention

Contenu de lemballage La machine est munie des équipements de série suivants: - 2 fouets de recharge de 1200 mm avec robinet; - livret d’exploitation et entretien; - supplément au Manuel d’instruction (Normes de sécurité); - huile de lubrification en bidons (4 l ). Manutention

Après avoir enlevé le compresseur de son emballage comme expliqué ci-dessus, on peut transporter la machine au lieu prévu. Pour effectuer cette opération, il faudra avoir recours aux fourches d’un chariot élévateur (dune portée adéquate), à introduire dans la base de l’europalette sur laquelle se trouve placée la machine (Fig. 23).

Le modèle est équipé de longerons spéciaux fixés au-dessous de la structure (Fig. 24) ce qui consent la manutention de la machine à l’aide d’un chariot élévateur à fourches même sans europalettes.

Déballage et manutention

I N S TA L L ATION Dans ce chapitre sont illustrées les opérations ayant trait à l’aménagement de la machine. Pour ce qui est des instructions suivantes, on présume que l’opérateur ait déjà pris connaissance des consignes reportées au Chapitre 4 “Précautions au niveau usage et l’entretien”.

6.2.3 Connexions électriques ............................................................................................. 34 ATTENTION Avant d’amorcer les opérations d’aménagement ci-dessous, lire attentivement le Chapitre 4 “Précautions au niveau usage et entretien” puis oeuvrer comme prescrit.

Mise en place 1 Mettre la machine en place au lieu prévu et contrôler qu’elle soit nivelée (l’inclinaison du plan ne doit pas dépasser 5°, pour en assurer la parfaite lubrification). Pour ce qui est de l’encombrement de la machine, consulter le parag. 3.1.2 “Dimensions et poids”. ATTENTION Les compresseurs utilisés à bord de bateaux peuvent être certifiés avec le test R.I.Na (Registre Naval Italien), sur demande comme fourniture spéciale. 2 Vérifier que l’aération du lieu choisi pour l’aménagement soit appropriée: - Il faut qu’il y ait un bon échange d’air (plusieurs fenêtres), pas de poussière et pas de dangers d’explosion, corrosion ou incendie. 3 Dans des locaux où la température va au-delà de 40 °C (104° F), l’emploi d’une huile lubrifiante synthétique et la climatisation de ces derniers sont nécessaires.

Installation 4 Mettre la machine en place à la distance d’au moins 1 m des parois environnantes et à 1,5 m à partir du plafond, afin de ne pas compromettre le bon fonctionnement et refroidissement du groupe pompant (Fig.25).

5 S’assurer que la machine soit suffisamment éclairée afin de pouvoir embrasser aisément tous les détails (surtout les inscriptions des plaquettes). Ajouter un éclairage électrique si la lumière du jour n’est pas suffisante. Branchements

Installation Cette rallonge fournie en optionnel devra être branchée dans l’embout d’aspiration spécial (Fig. 26).

Pour raccorder la rallonge procédez de la sorte : 1 Otez le carter latéral de protection gauche (en regardant le compresseur par le devant), en desserrant les vis de fixation (Fig. 27). ATTENTION N’utilisez que des tuyaux flexibles renforcés à l’intérieur par des spirales en acier, afin d’empêcher la formation de plis et, en conséquence, la réduction de leur section.

2 Raccordez les tuyaux de rallonge sur le raccord (Fig. 28).

3 Faites passer les tuyaux à travers le trou prévu sur le carter arrière (Fig. 29-30).

4 Monter le filtre d’aspiration supplémentaire sur l’extrémité du tube de rallonge (Fig. 31).

5 Placer l’extrémité de la rallonge sur laquelle est monté le filtre d’aspiration (prise d’air) dans un lieu aéré, à l’abri des agents atmosphériques. 6 Orienter la prise d’air dans une position à “contre vent” (Fig. 32).

7 Vérifier qu’il n’y ait pas de plis ou ruptures le long du tube de rallonge (Fig. 33). Au cas où la rallonge ait été abîmée au cours de son branchement à la tête, pourvoir à sa substitution.. ATTENTION S’assurer que la prise d’air soit loin des gaz d’échappement des moteurs à explosion ou fumées nuisibles.

Effectuez 2 fois les opérations successives (nous vous rappelons que ce modèle est double).

Installation Branchement des fouets de tuyaux

Le compresseur est livré équipé de câble électrique et de fiche à 4 pôles 32A.

Se munir d’une clé dynamométrique pour fixer les tuyaux. 4 Serrer les tuyaux à la machine à un couple de serrage de 15Nm (Fig. 35).

REMARQUE: - les tuyaux sont à substituer périodiquement (tous les ans, ou toutes les 1000 heures) ou quand il y a des déchirures. Dans ce but, vérifier les heures d’exploitation des tuyaux que l’on entend séparer (compteur). - Le rayon minimum de courbe de chaque tuyau ne doit pas être inférieur à 250 mm. Installation

Connexions électriques Le compresseur est livré équipé de câbles électriques à fiche 4 pôles 32A (Fig. 36). 1 Pour ce qui est de la connexion électrique, il suffit d’introduire la fiche dans la prise d’alimentation au réseau. ATTENTION Avant d’introduire la fiche, vérifier que l’installation ait été réalisée conformément aux lois en vigueur dans le pays où est installé le compresseur. 2 Vérifier que les données sur la plaque de la machine soient compatibles avec celles de l’installation au réseau et particulièrement au niveau courant nominal et tension d’alimentation.

3 L’installation au réseau devra être équipée d’un mise à terre efficace, vérifier particulièrement que la valeur résistante de terre soit conforme aux exigences de protection et exploitation de l’installation électrique du compresseur. ATTENTION Une mise à la terre performante est l’une des caractéristiques fondamentale en matière de sécurité.

Dans ce chapitre sont expliquées les fonctions des différents dispositifs montés sur le tableau de commande.

Dispositifs de signalisation et contrôle ............................................................................. 35

Ta bleau de commande Le tableau de commande, prévoit le logement des trois poussoirs de fonctionnement , du compteur de mise en mémoire des heures d’exploitation (Fig. 37). 1 ON - poussoir vert. Consent la mise en route du compresseur. Le poussoir contient une lampe qui s’allume quand on le presse. (L’interrupteur général doit être en pos. “ON”). 2 OFF - poussoir rouge. Sert à l’arrêt du compresseur. Le poussoir contient une lampe qui s’allume quand le courant électrique est branché.

3 MANUEL PURGE - poussoir jaune. Consent la purge de condense manuelle. Cette fonction consent de décharger la pression présente dans les purgeurs de condense et du filtre, en évacuant la condense à travers les valves de commande électromagnétiques. Cette opération est effectuée normalement à des intervalles réguliers par le biais d’un temporisateur. 4 COMPTEUR Consent de mettre en mémoire les heures d’exploitation effectives afin d’effectuer les tâches d’entretien préventives.

5 INTERRUPTEUR ON/OFF

Il permet d’ouvrir la vanne solénoïde placée sous le réservoir d’accumulation de l’air à basse pression pour alimenter la membrane. Tableau de commande

Dispositifs de signalisation et contrôle Sur le panneau frontal de la machine, outre que le tableau de commande, sont montés certains dispositifs du contrôle de la pression, la décharge de condense, le filtre dépurateur et la jauge d’huile de lubrification (Fig. 38)

1 Manomètre HP Il indique la pression d’exercice du compresseur à haute pression. 2 Pressostat Il permet de saisir et de visualiser la pression maximale de charge des bouteilles. Pendant la phase de chargement des bouteilles, le pressostat coupe le compresseur lorsqu’il atteint la pression maximale indiquée par le curseur rouge. 3 Filtre dépurateur Il est chargé de retenir les impuretés présentes dans l’air avant de le faire pénétrer dans les bouteilles. 4 Robinets de vidange des condensats du compresseur HP (haute pression) Ils permettent d’effectuer la vidange manuelle des condensats accumulés pendant le fonctionnement de la machine. La machine exécute automatiquement la vidange des condensats à l’aide des soupapes à commande électromagnétique. 5 Robinets de vidange des condensats du réservoir d’accumulation Compresseur LP (Basse pression) 6 Indicateur du niveau de l’huile de lubrification Compresseur LP (Basse pression)

Tableau de commande 7 Indicateur du niveau de l’huile de lubrification du compresseur HP (haute pression) 8 Analyseur du pourcentage en O 2 placé à la sortie de la membrane 9 Analyseur du pourcentage en O 2 placé à la sortie de la rampe de recharge 10 Manomètre de contrôle de la pression positive à l’aspiration du compresseur HP 11 Manomètre de contrôle de la pression d’alimentation de la membrane 12 Manomètre de contrôle de la pression du réservoir d’accumulation 13 Thermomètre de la température intérieure de la cabine du châssis 14 Thermomètre de la température du réchauffeur 15 Thermostat du système chauffant 16 Batterie de filtres déshuileurs 17 Régulateur de la pression d’alimentation de la membrane 18 Soupape à pointeau de réglage du pourcentage en O 2 (vidage de l’azote) Configuration du système Configuration typique Basse Pression / Haute Pression NOTE : cette illustration n’est fournie qu’à titre de démonstration. La configuration réelle peut varier, sans préavis.

Dans ce chapitre sont expliquées les opérations ayant trait à la mise en marche de la machine. Pour ce qui est des instructions suivantes, on présume que l’opérateur ait déjà pris connaissance des consignes reportées au Chapitre 4 “Précautions au niveau usage et entretien” et que la machine ait été aménagée dans le respect des consignes du chapitre précédent.

Remplissage ATTENTION Avant de passer aux opérations de mise en route reportées ci-dessous, lire attentivement le

Chapitre 4 “Précautions au niveau usage et

entretien” et oeuvrer comme prescrit. Pourvoir au remplissage du carter de l’huile de lubrification du groupe pompant quand la machine est au repos. La machine est livrée sans huile de lubrification, celle-ci est recueillie dans des petits bidons spéciaux qui se trouvent à l’intérieur de l’emballage (Fig. 40).

Mise en route Versez l’huile, après avoir dévissé les deux bouchons de remise à niveau de l’huile placés sur le couvercle supérieur de la machine (Fig. 41) et portant les lettres “A” et “B”. Versez une quantité d’huile de 1,5 litres pour le compresseur à haute pression et de 2 litres pour le compresseur à basse pression et effectuez un contrôle du niveau sur la machine éteinte, sans oublier qu’un excédent d’huile risque de provoquer des infiltrations dans les cylindres et des dépôts sur les soupapes, tandis qu’un niveau trop bas empêche la queue des bielles d’effectuer une lubrification correcte, créant un risque de grippage des cylindres. Pour vérifier la quantité d’huile introduite, voir le paragraphe suivant.

1 Ouvrir le robinet manuel d’évacuation condense (Fig. 42).

2 Mettre la machine en marche à l’aide de l’interrupteur général sur “ON” et vérifier le démarrage au moyen de la lampe témoin rouge du poussoir “OFF” (Fig. 43). 3 Faire marcher le compresseur pendant environ 10 minutes, puis mettre au repos pendant 20 minutes.

4 Vérifiez le niveau de l’huile de lubrification des groupes de pompage en observant les indicateurs marqués des lettres “A” et “B” (Fig. 44-45), qui correspondent aux mêmes lettres inscrites près de leurs bouchons de remise à niveau. Lors du remplissage, cette indication sert à établir, par rapport à l’indicateur, lequel des deux bouchons de remplissage est à dévisser. Si le niveau est insuffisant pourvoir au remplissage suivant les instructions du paragraphe précédent. Si le niveau d’huile est trop haut pourvoir à l’écoulement comme décrit au chapitre 11.4 “Vidange de l’huile lubrifiante”.

Pour le traitement des huiles usées consulter le chapitre 10.2 “Traitement des déchets”.

5 La tâche concernant le contrôle de l’huile de lubrification est à effectuer à la livraison de la machine, et par la suite, avant de mettre le compresseur en marche. Se rappeler qu’un niveau d’huile trop bas ou trop élevé peut porter préjudice au bon fonctionnement du compresseur. 6 Pour vérifier la connexion correcte des phases électriques, mettre le moteur en marche en contrôlant le sens de la rotation.

Mise en route Si le sens de rotation ne correspond pas à celui indiqué par la flèche placée sur le panneau arrière couvre-ventilateur, ou directement sur les moteurs (Fig. 46-47), visible en ôtant les panneaux latéraux du côté moteur, vous devez couper la tension électrique et inverser entre elles deux des trois phases sur l’alimentation principale (Fig. 48).

ATTENTION Le fil couleur jaune/vert correspond à la mise à la terre. NE JAMAIS débrancher ou invertir ce fil.

Etalonnage des analyseurs Etalonnez les deux analyseurs sur 20,9% de la façon suivante : lisez le manuel de l’analyseur pour de plus amples détails (Cf. Chapitre “Annexes” de ce manuel), surtout si les analyseurs sont installés dans une zone chaude et/ou très humide. - Allumez l’analyseur à l’aide de l’interrupteur “a” (Fig. 49); - ôtez le couvercle du capteur “b” (Fig. 49).

- Exposez le capteur à l’air ambiant pendant quinze (15) secondes environ. - Réglez l’analyseur en faisant tourner le pommeau “c” jusqu’à ce qu’il se stabilise sur 20,9% (Fig. 50). - Rebranchez le capteur sur l’analyseur.

ATTENTION Ne branchez jamais un analyseur de O2 directement sur la source d’air/nitrox à haute ou basse pression.

Mise en route Soupape pilote du compresseur à basse pression

Réglage de la pression Procédez de la façon indiquée ci-dessous, pendant que le compresseur est en marche (Fig. 50a):

Desserrez l’écrou de blocage (4) en le faisant tourner plusieurs fois. Ne faites pas tourner le régulateur différentiel (3).

Contrôlez le manomètre. Réglez la pression maximale du compresseur sur 12 bar (170 psig). Faites tourner la vis de réglage en sens horaire pour augmenter la pression ou en sens anti-horaire pour la diminuer.

Une fois la pression réglée, serrez l’écrou nde blocage (4). NE touchez PAS à l’écrou de fermeture (1). RACCORD FILETE MTG RACCORD DE CONNEXION

VISUALISATEUR DE AIR

50a Réglage de la pression différentielle Procédez de la façon indiquée, pendant que le compresseur est en marche :

1. Desserrez l’écrou de blocage (en le faisant tourner plusieurs fois).

2. Contrôlez le manomètre sur le réservoir. Réglez la pression maximale du compresseur sur 2 bar ( 30

psi) de différentiel (décharge à 12 bar - 170 psi, et recharge à 10 bar -140 psi). Faites tourner l’écrou (3) en sens horaire pour augmenter la pression différentielle, en sens anti-horaire pour la diminuer.

3. Une fois la pression réglée, serrez l’écrou de blocage (2). NE déplacez PAS à l’écrou. (3).

USAGE Dans ce chapitre sont expliquées les opérations ayant trait à la recharge des bouteilles. Pour ce qui est des instructions suivantes, on présume que l’opérateur ait déjà pris connaissance des consignes reportées au chapitre 4 “Précautions au niveau usage et entretien” et que la machine ait été mise en marche en suivant les instructions du chapitre précédent.

Recharge des bouteilles ..................................................................................................... 46 ATTENTION Avant de passer aux opérations d’utilisation reportées ci-après, lire attentivement le Chapitre 4 “Précautions au niveau usage et entretien” et oeuvrer comme prescrit.

Opérations préalables 1 Vérifier le bon fonctionnement de la soupape de sécurité en mettant le compresseur en marche et en gardant les robinets finaux fermés de telle sorte que la pression puisse monter rapidement dans le circuit et que la soupape puisse entrer en fonction à la pression établie. La soupape est calibrée préalablement à l’usine à la pression de 225 bar ou bien 330 bar. ATTENTION Il est formellement interdit d’intervenir sur ces soupapes pour en augmenter la pression de calibrage. La manipulation des soupapes de sécurité peut provoquer de sérieux dégâts à la machine ou à l’homme et entraîne la cessation de garantie. 2 Vérifier l’état des bouteilles à remplir. DANGER Dans le cas de bouteilles ayant des traces de corrosion interne/externe, il est conseillé de ne pas procéder à leur remplissage même si celles-ci sont conformes au test. ATTENTION Utiliser uniquement des bouteilles testées et munies d’un estampillage conforme à la legislation et aux normes du Pays. La valeur de la pression d’exercice et recharge des bouteilles est reportée sur ces dernières. Il est interdit de dépasser cette valeur de pression de recharge.

Usage Après avoir été rechargée, les bouteilles ne devront pas être vidées complètement, même pendant leur stockage afin d’éviter la pénétration de l’air humide (Fig. 51).

3 Vérifier l’état des tuyaux et de leurs raccords. Voir le paragraphe 6.2.2 “Branchement des tuyaux de recharge”.

EVACUATION AUTOMATIQUE DE LA CONDENSE

4 En ce qui concerne les modèles équipés d’évacuation condense automatique, on a prédisposé dans un compartiment latéral du compresseur une jerricane spéciale de récolte condense (Fig. 52). La vaporisation d’eau et d’huile produite pendant les recharges est normale; sa quantité dépend du taux d’humidité présent dans l’air. La condense devra être traitée selon les instructions reportées au Chapitre

10.2 “Traitement des déchets”.

5 Placez, sous les trois robinets de vidange des condensats, un récipient pour les recueillir et effectuez la vidange manuelle en ouvrant les robinets prévus à cet effet (Fig. 53). Cette opération est à effectuer également pendant les opérations de recharge des bouteilles, toutes les 15/20 minutes et uniquement avec modèles qui ne sont pas munis d’évacuation automatique de la condense.

6 Etablir le pressostat placé sur le tableau de commande à la valeur de pression reportée sur la bouteille, en agissant sur la poignée externe et en amenant le curseur rouge à la pression d’arrêt de la machine désirée (Fig. 54).

Recharge des bouteilles Pendant cette tâche le poste de l’opérateur est celui qui est reporté au Chapitre 3.2 “Bruit”. ATTENTION Pendant la recharge des bouteilles, il est impératif que les préposés aux travaux se tiennent à une distance au-delà de trois mètres. Il est également interdit de débrancher les tuyaux des raccords ou du robinet de recharge quand la machine est sous pression. INDICATION Il est conseillé pendant la phase recharge des bouteilles de les plonger dans de l’eau froide afin de ralentir la diminution de pression par le refroidissement de ces derniè. Les raccords disponibles sont: INT - DIN 200 et DIN 3000 (Fig. 55). Uso

Les fouets de recharge peuvent tous être branchés chacun sur une bouteille pour recharger celles-ci en même temps. Répétez les opérations ci-dessous sur chaque fouet que vous entendez brancher sur une bouteille à recharger (cf. chapitre 7). Chaque tableau commande un groupe de pompage, le tableau de droite commande le groupe de pompage à basse pression et celui de gauche le groupe de pompage à haute pression, alors que les deux fouets sont reliés entre eux : vous pouvez donc recharger un maximum de deux bouteilles, en utilisant les compresseurs en même temps pour effectuer la recharge en gaz Nitrox, ou uniquement le compresseur à haute pression pour effectuer la recharge en air (Fig. 56).

Allumez les analyseurs à l’aide de leur interrupteur (Fig. 57). Fermez (en la faisant tourner en sens horaire), puis ouvrez (en la faisant tourner en sens anti-horaire), de un demi-tour, la soupape à pointeau de distribution de l’azote (Fig. 58). Assurez-vous que l’interrupteur de fermeture de l’alimentation de la membrane d’air à basse pression soit sur la position « éteint » (Fig. 59). Préparez une bouteille et branchez le fouet de recharge sur le compresseur à haute pression.

2ème PHASE NOTA BENE: Un seul fouet est, maintenant, branché sur une bouteille. L’autre fouet sert à contrôler la pression du compresseur, uniquement au cours du démarrage. La deuxième bouteille peut être branchée après la 9ème phase (Fig. 60).

1 - Tableaux de basse pression

2 - Tableaux de commande et d’allumage de

3 - Indicateurs du niveau d’huile

NOTE: avant d’allumer les compresseurs, contrôlez les deux indicateurs de niveau du lubrifiant (Position 3 Figure 61) des deux compresseurs. Compresseur à basse pression Allumez le compresseur à basse pression en appuyant sur le poussoir “ON” et attendez que le réservoir atteigne la pression maximale, environ 13 bar (185 psi) (variation 12-13 bar 175-190 psi), en lisant la valeur sur le manomètre “A” (Fig. 62). NOTE : Le compresseur est muni d’un dépresseur pour le fonctionnement à vide une fois que la pression maximale est atteinte.

Compresseur pression

haute Allumez le compresseur à haute pression en appuyant sur le poussoir “ON” (Fig. 63). Attendez que la pression atteigne environ 160 bar (2300 psi). NOTE : A 220 bar (3200 psi), s’il s’agit de la valeur configurée comme l’indique le Paragraphe 9.1 (page 55) de ce manuel, la machine s’éteint automatiquement et doit être redémarrée manuellement.

Ouvrez le robinet du fouet de recharge qui n’est pas branché pour maintenir 160 bar (2300 psi).

AVERTISSEMENT : ne dirigez jamais le flux

de gaz vers une quelconque partie du corps.

Usage 4ème PHASE Actionnez le système à membrane en faisant tourner le sélecteur d’ouverture de la vanne solénoïde d’alimentation à basse pression sur ON (Fig. 65).

L’air du réservoir d’accumulation passe alors à travers le régulateur de pression “B”, à travers la batterie de filtres déshuileurs “C” et continue vers le réchauffeur de la membrane placé à l’intérieur de la cabine (Fig. 66).

Laissez se stabiliser le système (environ 5-8 minutes). La variation de la pression du régulateur, lue sur le manomètre “D”, est d’environ 10 ou 12 bar (150 psi à 175 psi) (Fig. 67). La variation de la température, lue sur le thermomètre “E”, est comprise entre 35°C et 43°C (95°-110° F).

5ème PHASE Lorsque le manomètre “F” servant au contrôle de la pression positive sur l’aspiration du compresseur HP indique 0,07 bar (1 psi) (environ 3-5 minutes), le système est prêt à être réglé sur le pourcentage de nitrox requis pour effectuer la recharge (Fig. 68).

NOTE : le manomètre doit indiquer 1 psi avant de pouvoir régler les niveaux de nitrox. Si le manomètre servant au contrôle de la pression positive n’atteint pas 0,07 bar (1 psi), réglez légèrement le régulateur à basse pression de la façon suivante ; ouvrez le bas du régulateur pour le débloquer, effectuez ensuite le réglage. En sens horaire, la pression augmente, en sens anti-horaire, la pression diminue (Fig. 69).

Si la pression est inférieure à 0,07 bar (1 psi), réglez en augmentant légèrement, si elle dépasse 1 bar, réglez en diminuant légèrement la valeur de la pression d’alimentation lue sur le manomètre “D” (Fig. 68). NOTE : La pression du régulateur (lue sur le manomètre “D”) ne doit pas dépasser celle du réservoir (lue sur le manomètre “A”) (Fig. 68).

Usage 6ème PHASE A présent les deux analyseurs indiquent, sur le tableau du compresseur, le pourcentage en nitrox L’analyseur “”membrane Output” (sortie membrane) analyse le gaz filtré à la sortie de la membrane (Fig. 70).

L’analyseur “HP Outlet” (sortie à haute pression) analyse le gaz qui est passé au travers du compresseur et des filtres à haute pression. C’est justement ce dernier analyseur qui indique le pourcentage en oxygène du nitrox (Fig. 71).

NOTE : Les deux analyseurs doivent indiquer les mêmes valeurs, avec un écart d’environ 5%. NOTE : Pendant la 5ème et la 6ème phases, deux phénomènes se produisent : lorsque vous commencez à fournir du nitrox, les besoins en air du compresseur à basse pression commencent à être remplacés – vous entendez que l’aspiration devient de plus en plus silencieuse – et en même temps l’aiguille du manomètre de contrôle de la pression positive commence à grimper. Augmentez la pression du système jusqu’à ce qu’il atteigne environ 0,1 psi de pression du Nitrox. Vous êtes, à présent, en train de pomper le nitrox dans le compresseur à haute pression, qui traverse le système des filtres purifiants et sort du fouet de recharge à haute pression. Laissez fonctionner le système jusqu’au moment où les deux analyseurs indiquent le même pourcentage choisi, avec un écart de 0,5%. Le système devrait se stabiliser dans les 5 à 8 minutes qui suivent. S’il ne se stabilise pas dans les 8 minutes qui suivent, nous vous conseillons de contacter le Service Après-vente de AEROTECNICA COLTRI S.r.l. Usage

7ème PHASE Réglez lentement, une fraction de tour au maximum, la soupape à pointeau de l’azote jusqu’à ce que le pourcentage voulu de nitrox soit atteint. En sens horaire vous le réduisez, en sens anti-horaire vous l’augmentez. Attendez 1 minute environ avant de procéder à d’autres réglages (Fig. 72).

Le manomètre de contrôle de la pression positive doit rester sur 0,07 - 0,1 bar (1-1,5 psi) environ; un léger réglage peut être nécessaire sur le régulateur à basse pression (cf. 5ème Phase) (Fig. 73). Par exemple, si le psi est inférieur à 1, augmentez légèrement le régulateur. Si le psi dépasse 1,5 1 abaissez légèrement le régulateur.

8ème PHASE Lorsque la juste concentration en nitrox est atteinte et que le manomètre indique 1 psi, vous pouvez fermer le fouet de recharge à haute pression et remplir les bouteilles de plongée en suivant les indications du producteur. Fonctionnement de contrôle du compresseur. Les vidanges automatiques des condensats s’activent toutes les 7 minutes, environ. (Videz manuellement les condensats une fois par jour, à l’aide des robinets de vidange prévus à cet effet). NOTE : CARACTÉRISTIQUES DE LA VIDANGE AUTOMATIQUE DES CONDENSATS Lorsque la vidange automatique du compresseur s’active et que les condensats se vident, la lecture de l’analyseur de O 2 décroît à cause de la chute de pression du système. Elle revient au chiffre de départ quelques secondes après la conclusion de la procédure de vidange automatique.

Usage 9ème PHASE A présent contrôlez les lectures suivantes de la station de recharge.

SYSTÈMES DE CONTRÔLE

VALEURS SAISIES Température 110° F / 43° C Pression du manomètre du réservoir d'accumulation 12-13 bar (175-190 psi) Pression du manomètre d'alimentation de la membrane 10-12 bar (150-180 psi) Pression du manomètre de contrôle de la pression positive 0,07 a 0,18 bar (1 a 2.5 psi) Analyseurs d'oxygène Ils doivent indiquer la valeur saisie par l'opérateur 1 Monter l’embout “1” du tuyaux sur le robinet de la bouteille et ouvrir le robinet “2” (Fig. 74).

2 Ouvrir le robinet de la bouteille (Fig. 75).

3 Mettre le compresseur en marche en appuyant sur le poussoir correspondant. (Interrupteur général sur “ON”, puis agir sur le poussoir vert (Fig. 76) (gauche panneau).

4 Une fois la bouteille remplie, le compresseur est arrêté automatiquement par le pressostat. 5 Fermer le robinet de la bouteille, puis celui des tuyaux (Fig. 77).

6 Faites tourner le robinet de purge de la pression placé sur le robinet de recharge et débranchez l’embout de la bouteille (Fig. 78). La vidange automatique met en fonction les soupapes de sécurité toutes les 7 minutes. Une fois la recharge finie, suivez les phases de fermeture 1, 2, 4 et 5 (cf. paragraphe suivant).

Usage Si pendant la phase de remplissage, il se produisait un état d’urgence, appuyer sur le poussoir “OFF” placé sur le tableau de commande (Fig. 79).

De toute manière, la machine est équipée d’un système d’urgence qui la bloque automatiquement quand:

1) on a atteint la pression établie au pressostat;

2) il y a une panne de courant;

3) le déclenchement thermique du moteur électrique se produit parce que surchargé.

Après tout arrêt d’urgence, avant de remettre en marche, s’assurer que la cause qui a provoqué l’arrêt ait été éliminée.

PHASES DE LA FERMETURE

1. Lorsque la bouteille est pleine, fermez le robinet de la bouteille et du fouet.

2. Les compresseurs à haute pression et à basse pression s’éteignent automatiquement à 220 bar

3. Eteignez l’interrupteur de l’air à l’entrée à basse pression.

Le système à membrane et les filtres à basse pression se vident automatiquement.

4. Décrochez les fouets de recharge de l’embout.

5. Débranchez le fouet de recharge de la bouteille de nitrox.

Dans ce chapitre sont reportées toutes les instructions à suivre en cas de longues périodes d’inactivité dues au démantèlement de la machine. 10.1 Instructions en cas d’inactivité prolongée ........................................................................ 58 10.2 Traitement des déchets ...................................................................................................... 58 10.3 Démantèlement de la machine .......................................................................................... 59 ATTENTION Avant de passer à toute opération sur la machine, lire attentivement le Chapitre 4 “Précautions au niveau usage et entretien”.

Istr uzioni per inattività pr olungate En cas de longues périodes d’arrêt du compresseur, extraire la cartouche aux charbons actifs du filtre épurateur. Faire marcher le compresseur à vide pendant quelques minutes de manière à purger entièrement la condense résiduelle. Arrêter le compresseur, démonter le filtre d’aspiration, redémarrer le compresseur en pulvérisant quelques gouttes d’huile dans l’orifice d’aspiration de manière à ce qu’un voile de lubrifiant soit aspiré et pénètre ainsi à l’intérieur du compresseur. Arrêter le compresseur, remonter le filtre de l’air aspiré. Nettoyer les parties externes en essayant d’éliminer humidité, salinité et dépôts huileux. Mettre le compresseur à l’abri de la poussière et de l’eau en l’aménageant dans un environnement propre et pas humide. ATTENTION :depressurisez toute l’installation. Eteindre la machine en agissant sur l’interrupteur général (position “0”), enlever la fiche d’alimentation. Faire un nettoyage complet de la machine et de ses composants.

Tr aitement des déchets L’utilisation du compresseur comporte la production de déchets spéciaux. Il est à rappeler que sont considérés comme déchets spéciaux tous les résidus dérivant de l’usinage industriel, travaux agricoles, artisanaux, commerciaux des services qui de par leur qualité ou quantité ne peuvent pas être traités comme des déchets urbains. Même les machines détériorées ou obsolètes sont des déchets spéciaux. Une attention toute particulière concerne les filtres aux charbons actifs détériorés qui ne pouvant être traités comme déchets urbains doivent suivre les lois en vigueur dans le pays où le compresseur est utilisé.

Mise hors service de demantelement de la machine Il est rappelé qu’il est obligatoire d’enregistrer la charge et l’évacuation des huiles usées, des déchets spéciaux, toxiques et nuisibles dérivant d’usinages industriels ou artisanaux. La retrait des huiles usées et des déchets spéciaux, toxiques et nuisibles doit être effectué par des entreprises agréées. Et en particulier en ce qui concerne le traitement des huiles usées, il doit être effectué conformément aux dispositions des lois en vigueur dans le pays de l’utilisateur. Démantèlement de la machine

LLes opérations de démontage ou démolition doivent être effectuées par du personnel qualifié. Pour ce qui est du démantèlement de la machine suivre les consignes imposées par les lois en vigueur dans le pays de l’utilisateur. Avant la démolition, faire appel à l’organisme préposé pour faire une l’expertise et le rapport qui en dérive. ATTENTION :depressurisez toute l’installation. Débrancher la machine de l’installation électrique. Eliminer toute interface de la machine avec d’autres machines, contrôler soigneusement que les connexions des machines qui doivent servir encore sont performantes. Vidanger le réservoir contenant l’huile lubrifiante et stocker comme prévu par la loi. Procéder au démontage des composants de la machine en les regroupant selon leur composition. La machine est formée essentiellement de composants en acier, acier inoxydable, fonte, aluminium et matière plastique. Procéder enfin au rebut conformément aux lois en vigueur dans le pays de l’utilisateur. Observer attentivement au cours des phases de démolition, les mesures de sécurité reportées dans ce manuel. Mise hors service de demantelement de la machine

ENTRETIEN Dans ce chapitre se trouvent toutes les instructions relatives aux opérations d’entretien préventives, habituelles et inhabituelles.La maintenance préventive nécessaire aux différents dispositifs indique la fréquence d’intervention. Avant de consulter ce chapitre, il est impératif avoir lu attentivement le Chapitre 4 “Précautions au niveau usage et entretien”.

Filtres de aspiration du compresseur à basse pression ............................................. 64 Filtres pour l’humidité et les condensats du compresseur à basse pression ............. 65 Filtres de aspiration du compresseur à haute pression ............................................ 67

Filtre aux charbons actifs et criblage moléculaire compresseur a haute pression .... 69

Tuyau de remplissage compresseur à haute pression ............................................... 71

Soupape d’aspiration de décharge compresseur à haute pression ........................... 71

Planification de maintenance ....................................................................................... 76 ATTENTION Toutes les tâches d’entretien, aussi bien habituelles qu’inhabituelles devront être effectuées machine au repos (compresseur arrêté) et courant électrique débranché. La pression résiduelle présente dans la machine (circuit de pompage) devra être dissipée. ATTENTION : DÉPRESSURISEZ TOUTE L’INSTALLATION. Toute tâche sur la machine ne pourra se faire qu’après avoir lu et appliqué scrupuleusement les consignes citées au Chapitre 4 “Précautions au niveau usage et entretien”. Toutes les opérations décrites aux paragraphes suivants doivent être répétées 2 fois (une pour chaque composant de même nature). N’utilisez ni essence ni solvants inflammables sur le compresseur ou à proximité de celui-ci. Ces substances risqueraient de provoquer des explosions.

Entretien Généralités

Pour la bonne conservation de la machine il est bon d’effectuer un nettoyage scrupuleux. Ce type de station de recharge étant conçu et réalisé selon des critères et des technologies des plus avancées, consent de réduire à l’essentiel les tâches d’entretien de prévention habituelles. Il est toutefois indispensable de s’en tenir scrupuleusement à ce qui est reporté dans ce chapitre et selon la fréquence suggérée au fur et à mesure.En période de garantie, on décline toute responsabilité quant aux éventuels dommages ou disfonctionnements survenus par le manque de respect des normatives en vigueur.

Substitution cartouche au charbon actif, voir par.

Contrôle niveau d'huile compresseur

Première vidange d'huile compresseur

Vidange d'huile compresseur

Cartouche filtre d'aspiration

Soupape de sécurité finale, fonctionnement

Soupape de recharge, fonctionnement et étanchéité

Alignement de l'aiguille du compresseur avec le O, compresseur dépressurisé

Serrage tuyaux de refroidissement 50 h 250 h 500 h

Tension et usure de la courroie

Soupape d'aspiration et décharge 2° stade et 3°

13 stade 14 Purgeurs finaux, nettoyage interna

15 Serrage de toutes les vi

16 Nettoyage général

Substitution du conteneur externe du filtre épurateur

18 Substitution tête 1° stade Inspectez les filtres à basse pressi on poure 19 contrôler le fonctionnement des flotteursa qui se trouvent dans le dispositif de vidange

L'accumulation d'humidité est le signe d'un mauvais fonctionnement des flotteurs.

Remplacement de l'huile synthétique NITROX compresseur à basse pression. ●= substitution Entretien

21 Remplacez-les en cas de besoin.

faire un contrôle, nettoyage

V idange de lhuile lubrifiante (Ta bleau 2) La quantité d’huile de lubrification du pompant est à contrôler toutes les 25 heures. Pour cette tâche, voir le Chapitre 8 “Mise en route”. L’huile est à vidanger toutes les 250 heures d’exploitation ou tous les ans. Quand on vidange l’huile tenir compte que les mélanges d’huile différentes ne peuvent pas être utilisées. Les caractéristiques de l’huile devront être les suivantes: Compresseur à haute pression - Tableau 2 Contenance du carter cm3 litres/gallons

ANDEROL 755 SYNTHETIQUE Huiles préconisées au-dessus +10 °C (50 °F) SAE 20 W/40 été Viscosité de l'huile de +10 °C à -15 °C (50° à 5 °F) SAE 10 W sous -15 °C (5 °F) SAE 5 W hiver Inclinaison maximale du compresseur niveau d'huile au maximum degrés

Compresseur à basse pression - Tableau 3 Contenance du carter cm3 litres/gallons

ANDEROL 755 SYNTHETIQUE Huiles préconisées été Viscosité de l'huile hiver Inclinaison maximale du compresseur niveau d'huile au maximum

au-dessus +10 °C (50 °F) SAE 20 W/40 de +10 °C à -15 °C (50° à 5 °F) SAE 10 W sous -15 °C (5 °F) SAE 5 W

Entretien Pour vidanger l’huile procéder comme suit: 1 Placer une cuvette d’une capacité minimum de 2,5 lt sous le robinet de vidange de l’huile (Fig. 80).

2 Dévisser le bouchon hexagonal placé devant l’écoulement de l’huile. 3 Ouvrir les deux robinetes de vidange (Fig.81 de l’huile et vidanger toute l’huile contenue dans les carters.

4 Fermer le robinet de vidange et remettre le bouchon hexagonal à sa place. 5 Effectuer les opérations de remplissage décrites au Chapitre 8 “Mise en route”. NOTE

1. Ne mélangez pas des huiles de types, de poids ou de marques différents. Consultez le fabricant

avant d’utiliser des lubrifiants synthétiques.

2. Pendant les 100 premières heures de fonctionnement du compresseur, nous vous recommandons

de contrôler scrupuleusement et régulièrement le niveau d’huile. Maintenez toujours le niveau d’huile maximum. ATTENTION Pour ce qui est des huiles usées s’en tenir scrupuleusement à ce qui est décrit au Chapitre

10.2 “Traitement des déchets”.

Contrôle de la cour r oie de tr ansmission LLe contrôle de la courroie de transmission consiste à mesurer la flexion de la courroie. Cette tâche est à effectuer toutes les 250 heures d’exploitation de la machine comme décrit cidessous: 1 Enlever le carter de protection, comme illustré sur la figure 82 en dévissant les vis de fixation spéciales.

En exerçant une pression de 5 Kg au moins, contrôler que la flexion de la courroie ne dépasse pas 5 mm par rapport à sa position originale (Fig. 83).

Dans le cas où cet écart serait supérieur à 5 mm, intervenir en desserrant les vis de fixation du moteur (Fig. 84), démonter la courroie de transmission, éloigner le moteur du compresseur de quelques millimètres en le faisant glisser le long des fentes.Serrer le vis du moteur.Remonter la courroie en la mettant en place dans la gorge de la poulie du moteur, puis dans la gorge interne du ventilateur, faire tourner celle-ci à la main de manière à permettre à la courroie de passer au-dessus du diamètre du ventilateur et de se loger dans la gorge.

Entretien 3 Mesurer de nouveau, si besoin, répéter les opérations jusqu’à atteindre un écart maximum de 5 mm. 4 Remonter les carter en les fixant solidement avec les vis spéciales (voir point 1). ATTENTION : ne mettez jamais en fonction les compresseurs sans leur courroie de protection. Si vous l’enlevez, vous exposez les parties tournantes qui risquent de blesser l’utilisateur ou d’abîmer l’installation.

Filtre daspiration Filtres pour lhumidité et les condensats du compresseur à basse pression Ce système utilise, comme filtre final, des cuvettes de filtres pour l’humidité et pour les vapeurs d’huile à trois stades avant que l’air de “ Degré –E ” UNI EN 132 - DIN 3188 - CGA/E n’entre dans la membrane. NOTE : La durée de vie moyenne de la membrane, avec des filtres corrects, est de 10 ans environ. Enlever le carter de protection supérieur en dévissant les vis de fixation (Fig. 85).

Desserrez à la main ou à l’aide d‘une pince la vis papillon placée sur le couvercle du filtre. Entretien

Les supports sont appliqués directement sur la façade (Fig. 87).

ATTENTION : Faites très attention lorsque vous installez les cuvettes des filtres dans le compresseur à basse pression. Remontez chaque élément et chaque cuvette dans son logement. Si les séquences de montage ne sont pas correctes vous risquer d’abîmer les autres composants. Flux d’entrée du gaz, de la façon suivante : Cuvette 1 - HF-7 avec indicateur visuel et flotteur avec vidange automatique Cuvette 2 - HF-5 avec indicateur visuel et flotteur avec vidange automatique Cuvette 3 - HF-1 sans indicateur visuel ni flotteur avec vidange automatique Pour inspecter les cartouches de filtrage, procédez de la façon suivante : - poussez vers le haut et faites tourner en sens anti-horaire la cuvette du filtre (Fig. 88);

Entretien - tirez vers le bas la cartouche de filtrage (Fig. 90).

- remplacez les éléments et remontez en suivant, dans l’ordre inverse, les instructions de démontage. Note sur le fonctionnement : les indicateurs visuels placés sur les supports servent à effectuer des contrôles pendant les intervalles de remplacement. La partie intérieure des cuvettes doit être nettoyée à l’aide d’une solution diluée, faite exprès, de (Simple Green™) et rincée abondamment avec de l’eau propre. Cette opération permettra d’allonger la durée de vie de l’élément de filtrage, de la cuvette et de la vidange automatique. Réservoir des condensats Pour effectuer la vidange manuelle du réservoir, placez un récipient sous le robinet, ouvrez le clapet à bille (robinet) placé sur la façade et laissez-le ouvert jusqu’à ce que le réservoir se vide entièrement (Fig. 91).

Le compresseur à basse pression est conçu pour une durée de fonctionnement de 5000 heures, environ. Filtre daspiration - Compresseur à haute pression L’état du filtre d’aspiration est à contrôler toutes les 25 heures d’exploitation. Le nettoyage du filtre est à effectuer à l’aide d’air comprimé à l’intérieur de la cartouche après l’avoir enlevée. Remettre cette dernière en place en la faisant pivoter sur 60° par rapport à sa position initiale. Entretien

1 TEnlever le carter de protection latéral gauche (quand on est face au compresseur) en dévissant les vis de fixation (Fig. 92).

2 Appuyer légèrement sur le bouchon n°1 puis le faire tourner dans le sens anti-horaire (Fig. 93).

3 EExtraire le filtre et le remplacer par un neuf (Fig. 94). Pour ce qui est de la commande d’un filtre de rechange faire référence au Chapitre 14 “Pièces détachées”.

4 Remonter les carter, puis le fixer avec les vis spécialement conçues à cet effet (voir le point 1).

Entretien Filtre aux charbons actifs et criblage moléculaire Compresseur à haute pression Les cartouches sont à remplacer avant que l’air ne sente mauvais. La qualité de l’air dépend en grande partie de l’état de la cartouche filtrante. C’est pour cela qu’il faut s’en tenir aux intervalles indiqués. Les intervalles de reconditionnement sont calculés lorsque la température de l’air aspiré est à 20 °C (68 °F), voir le tableau 4. En cas de température différente, appliquer à la durée du filtre le coefficient du tableau 3: Tableau 4

Coefficients multiplicatifs

Contrôler les Joints d’étanchéité, substituer si abîmés. Laisser la cartouche dans le filtre pendant l’utilisation du compresseur. Maintenir une pression de 40-70 bar à l’intérieur du filtre afin d’empêcher l’humidité externe d’y pénétrer. Entretien

Pour substituer la cartouche charbon actif oeuvrer comme suit: - dévisser le bouchon externe à l’aide d’un levier entre les vis “A” (Fig. 95);

- extraire le bouchon extérieur et le bouchon intérieur (Fig.96

- dévisser la cartouche usée du bouchon externe (Fig.97) et revisser avec un neuve;

evisser le bouchon interne après avoir lubrifié ou substitué le Joint d’étanchéité si abîmée et lubrifier les filets du bouchon externe avec de la graisse au silicone. ATTENTION Les filtres aux charbons actifs détériorés sont des déchets non assimilables aux déchets urbains, pour ce qui est du traitement du filtre aux charbons actifs s’en tenir scrupuleusement aux instructions reportées au Chapitre 10.2 “Traitement des déchets”. Tuyau de remplissage - Compresseur à haute pression